NOTA DE TAPA

Electrificación del reformador de vapor:

La vía para la producción sustentable de hidrógeno

Se muestra cómo la electrificación del reformado de metano mediante la tecnología eReact™ de Topsoe elimina las emisiones asociadas a la combustión en el SMR convencional y habilita una reducción significativa de la intensidad de carbono, abriendo el camino hacia una producción de hidrógeno azul y verde a escala industrial.

Por Aldo Peiretti, Matías Garios y Nitesh Bansal (TOPSOE)

Este trabajo fue seleccionado en el 7.º Congreso Latinoamericano y del Caribe de Refinación.

- Introducción

La producción de hidrógeno es un pilar fundamental para la industria química y energética global. Actualmente, el reformado de metano con vapor (SMR) en hornos reformadores representa el método predominante para la obtención de hidrógeno y gas de síntesis, abasteciendo aproximadamente el 50% del suministro mundial de hidrógeno. Sin embargo, este proceso con tecnología tradicional implica una considerable emisión de CO₂, ya que la energía térmica necesaria se obtiene mediante la combustión de hidrocarburos.

La creciente presión por reducir las emisiones de gases de efecto invernadero y el creciente desarrollo y disponibilidad de electricidad renovable han impulsado el desarrollo de alternativas más sostenibles. En este contexto, la electrificación del SMR surge como una solución disruptiva, permitiendo la producción de hidrógeno con una huella de carbono significativamente menor.

- Desarrollo

- Reformado de metano con vapor: fundamentos y limitaciones

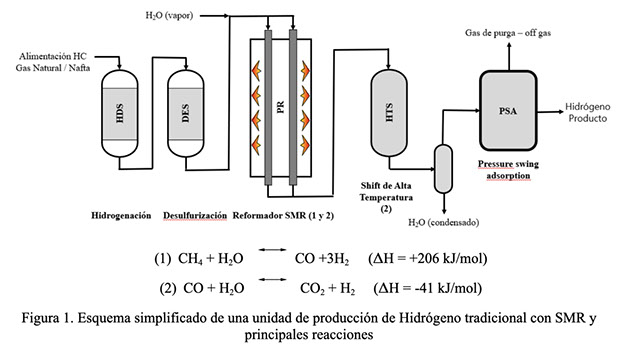

El proceso SMR tradicional consiste en la reacción de metano e hidrocarburos superiores con vapor de agua en presencia de un catalizador de Ni como metal principal, sobre diferentes soportes, generando hidrógeno, monóxido de carbono y dióxido de carbono.

La reacción de reformación (1) es fuertemente endotérmica y requiere temperaturas elevadas (800-1000°C a la salida del reformador), típicamente alcanzadas mediante la combustión de gas natural u otros combustibles hidrocarburos y off gas generado por el mismo proceso o disponible de otras corrientes de la refinería.

Esta dependencia de la combustión no solo limita la eficiencia global del proceso y temperaturas alcanzables, sino que también genera emisiones directas de CO₂, contribuyendo a aproximadamente el 3% de las emisiones globales de este gas.

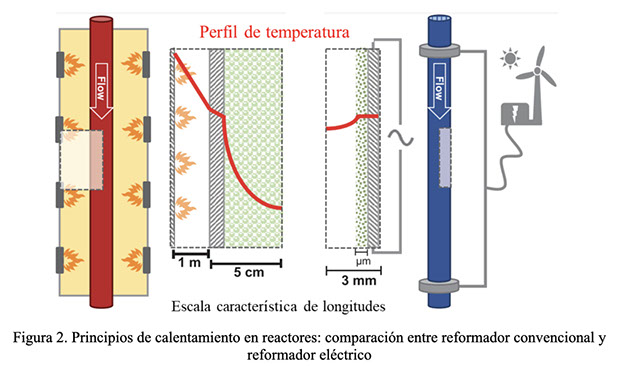

En la tecnología actual tradicional, un reformador SMR de escala industrial consiste en un arreglo de más de 100 tubos de entre 10 y 14 metros de longitud dispuestos en un gran horno con un gran número de quemadores posicionados de manera de optimizar la distribución de calor entre y a lo largo de los tubos. La combustión ocurre a una temperatura considerablemente superior a la temperatura de reacción para generar el flujo de calor necesario. Debido a la limitada conductividad térmica a lo largo de las paredes de los tubos y catalizador, transportar el calor necesario para la reacción es una limitante natural. Sólo un pequeño porcentaje (menos del 5%) del volumen del horno SMR contiene catalizador. La actividad intrínseca del catalizador no es un limitante para un SMR de escala industrial, sino que la baja conductividad térmica combinada con la reacción fuertemente endotérmica crea un gradiente de temperatura pronunciado a través del catalizador, resultando en un pobre aprovechamiento del mismo y el incremento del riesgo de formación de carbón.

- Electrificación del reformador: tecnología eREACT™

La tecnología eREACT™ de Topsoe representa la primera electrificación industrial del proceso SMR. Mediante el uso de calentamiento resistivo directo, la energía térmica se suministra a través de electricidad, idealmente de origen renovable, eliminando así por completo las emisiones asociadas a la combustión.

En el reactor eléctrico la fuente de calor es la misma pared del reactor (Figura 2), estando en contacto íntimo la fuente de calor y el catalizador (recubrimiento catalítico), permitiendo un diseño compacto al favorecerse por una transferencia más eficiente del calor y una operación más cercana al equilibrio termodinámico, mejorando la conversión de metano y la eficiencia energética, reduciendo emisiones y corrientes de alto nivel calórico residual.

Además, de igual manera, la tecnología permite una rápida puesta en marcha y cambios de carga, facilitando su integración con fuentes de energía renovable intermitente.

- Factor de escala de la tecnología

El proceso de escalado tecnológico es fundamental para llevar la tecnología eREACT™ desde el laboratorio hasta aplicaciones industriales. El desarrollo comenzó con pruebas a escala de banco, donde se validaron los principios básicos de operación y la estabilidad del reactor bajo diferentes condiciones de presión, temperatura y composición de gas de alimentación.

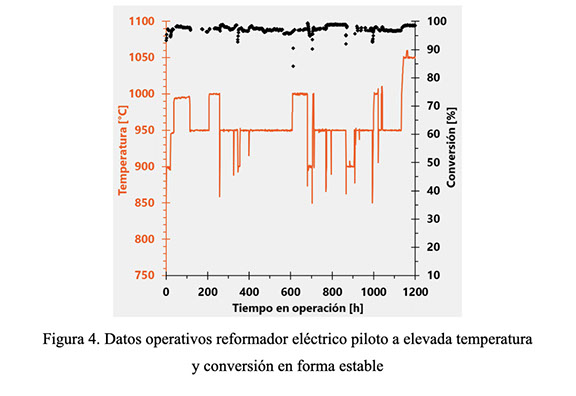

Posteriormente, la tecnología fue escalada a un piloto de relevancia industrial, utilizando biogás (rico en metano, proveniente de digestión anaeróbica de residuos de biomasa) para la producción de gas de síntesis destinado a metanol verde. Durante miles de horas de operación, eREACT™ demostró una conversión eficiente de biogás en gas de síntesis, confirmando la robustez y flexibilidad de la tecnología.

El reactor mostró un desempeño predecible bajo diversas composiciones de gas, presiones y temperaturas de hasta 1.050°C, en línea con las expectativas termodinámicas. Además, la tecnología demostró una excelente capacidad de ajustes y cambios de carga, con cambios rápidos de potencia y arranques ágiles, lo que la hace ideal para aplicaciones donde la flexibilidad operativa es clave, como la integración con energías renovables. Se testearon condiciones de trip y ajustes frecuentes de carga entre 50% y 100%, demostrando un rápido ajuste a condiciones estacionarias sin dificultades y sin afectación del sistema catalítico.

El escalado también abordó desafíos de ingeniería, producción y control de calidad, asegurando que los materiales y componentes del reactor soporten las condiciones exigentes del proceso y mantengan un rendimiento estable a largo plazo.

- Diseño de proceso

El proceso de generación de hidrógeno o gas de síntesis con tecnología eREACT™ se basa en el conocimiento acumulado de tecnologías SMR convencionales y transforma el horno reformador SMR (el corazón del proceso) en una versión más simple, electrificada y libre de emisiones. La integración de la fuente de calor eléctrica directamente en la pared del reactor permite alcanzar temperaturas superiores a 1.000°C y operar a presiones elevadas (más de 50 bar), lo que habilita nuevas configuraciones de proceso y una mayor eficiencia.

El front-end del proceso es básicamente el mismo que en plantas con SMR tradicionales donde la purificación de la materia prima (remoción de azufre y otros contaminantes) es necesaria como primer paso y luego la adición del vapor para la sección de reformación. Luego del eREACT™, diferentes procesos pueden aplicarse en función del producto final deseado (hidrógeno, gas de síntesis, metanol, amoníaco, e-fuels, etc.) también en forma similar a los procesos con SMR tradicionales.

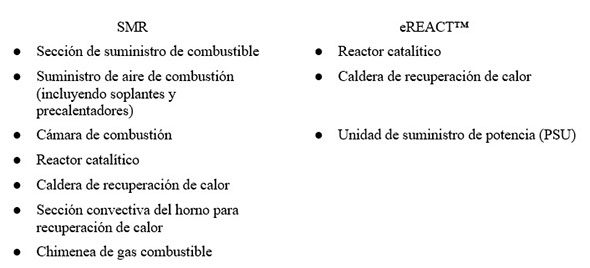

La gran simplificación del proceso ocurre al reemplazar el SMR tradicional que requiere de la operación de todo el sistema de combustión y su balanceo con el lado catalítico del proceso por el reactor electrificado eREACT™ con transferencia de calor directa al catalizador. El control de temperatura se reduce a un loop de control directo feedback entre la temperatura del gas de síntesis (salida del reformador) y el nivel de potencia de una unidad de suministro eléctrico (PSU: power supply unit) cuyos ajustes se implementan en milisegundos.

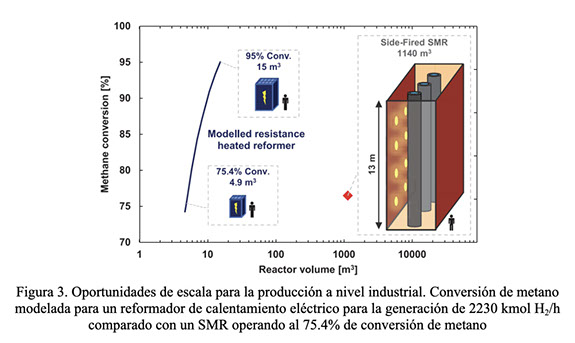

La menor complejidad del eREACT™ se traduce también en una gran disminución del plot plan de la Unidad. En primer lugar, el tamaño del reformador se reduce considerablemente como lo ilustra en un ejemplo el estudio de escalabilidad presentado en la siguiente imagen

En segundo lugar, los servicios auxiliares necesarios también se reducen en cantidad y complejidad:

Finalmente, para oportunidades greenfield eREACTTM permite la utilización eficiente de las materias primas donde prácticamente todo el carbón de la alimentación se convierte en un producto final. El diseño del proceso se puede realizar completamente libre de emisiones, al no requerir combustión y aprovechando la integración con tecnologías existentes y probadas de remoción de CO2 para el exceso del mismo producido con el gas de síntesis en plantas de producción de hidrógeno por ejemplo.

- Ventajas comparativas

En los apartados anteriores se explicitaron algunas de las ventajas del eREACT™ por sobre la tecnología tradicional SMR que aquí se detallan y complementan

- Facilidad de operación (gracias a la transferencia directa de calor y ausencia por tanto del sistema de combustión)

-

- Operación estable (confiabilidad suministro de energía eléctrica vs combustión, menor riesgo de formación de carbono por mejor control sobre perfil de transferencia de calor por diseño)

- Rápida puesta en marcha

- Rápidos ajustes de carga

- Lazos de control directos y de respuesta más rápida

- Ausencia de quemadores (ventajas relacionadas a la operación y el mantenimiento)

- Menos equipamiento y espacio en planta / plot plan

-

- Reformador de dimensiones considerablemente menores (-95% en volumen)

- Ausencia de sistema de aire de combustión (sopladores, calentamiento, control)

- Ausencia de sistema de combustible (acondicionamiento y calentamiento, control). Quemadores y mantenimiento

- Ausencia de sistema de gases de combustión y chimenea

- Disminución de riesgos y tiempo asociado a la carga y descarga de catalizador

- En contraposición requiere de una unidad de provisión de energía eléctrica y control asociado

- Eficiencia y sustentabilidad

-

- Alcanza mayor conversión en forma estable

- Menor consumo de materia prima por unidad de hidrógeno generado

- Disminución considerable de emisiones de CO2

- Integración con procesos de captura de CO2 probados y disponibles (para el CO2 de proceso)

- Factibilidad de utilización de energía eléctrica renovable (respuesta a suministro fluctuante)

En la siguiente sección se muestran resultados alcanzados que sustentan los puntos enumerados relativos a eficiencia y sustentabilidad.

- Aplicabilidad industrial y sustentabilidad

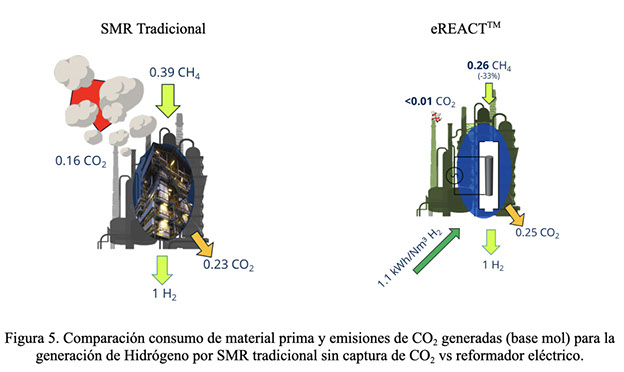

Diversos estudios y pruebas piloto han demostrado que el reformador eléctrico puede reducir el consumo de metano hasta en un 33% y disminuir las emisiones de CO₂ a valores cercanos a cero, dependiendo de la fuente eléctrica utilizada.

El menor consumo de materia prima se logra por la posibilidad de alcanzar alta conversión (mayor al 90%, valores no alcanzados con la tecnología SMR tradicional) y en forma estable.

En la comparativa de la figura anterior se muestra esquemáticamente por mol de hidrógeno producido, la reducción de emisiones de CO2 (por combustión) y el consumo de materia prima. En términos de intensidad de carbono, plantas modernas de producción de hidrógeno por SMR tienen una intensidad de aproximadamente 9.2 kg CO2 emitido por kg de H2 producido, sin captura de CO2 y 3.6 kg CO2 / kg H2 con captura de CO2 de proceso (estequiométrico). Con eREACTTM la intensidad de carbono se puede reducir a 5.7 kg CO2 / kg H2 sin captura de CO2 y a menos de 0.1 kg CO2 / kg H2 con captura de CO2 de proceso, excelente solución para la producción de hidrógeno azul a partir de gas natural. En resumen, el consumo de materia prima se puede reducir entre un 30% y 40% y las emisiones de CO2 más de 99% comparadas con tecnología SMR. Por otro lado, se debe tener en cuenta el consumo eléctrico necesario y procedencia, idealmente fuentes renovables, que en la actualidad están cada vez más disponibles.

Resultados similares se obtienen si se evaluara la producción de metanol, amoníaco, combustibles sintéticos, entre otros con esta tecnología.

La electrificación del reformador permite transformar plantas existentes de SMR en instalaciones de bajo o nulo carbono (azules o verdes), aprovechando la infraestructura actual y facilitando la transición energética. Además, la integración con CO₂ biogénico o hidrocarburos renovables abre la puerta a la producción de químicos verdaderamente sostenibles.

Asimismo, esta nueva tecnología es perfectamente integrable con instalaciones existentes con el objetivo de incrementar la capacidad de producción de hidrógeno o gas de síntesis pero con emisiones o intensidad de carbono reducidas.

- Conclusiones

La electrificación del reformador de vapor mediante la tecnología eREACT™ de Topsoe constituye un avance significativo hacia la descarbonización de la producción de hidrógeno y gas de síntesis. Las ventajas comparativas frente al proceso tradicional incluyen:

- Eliminación de emisiones de gases de combustión.

- Reducción significativa en el consumo de metano.

- Mayor eficiencia energética y flexibilidad operativa.

- Posibilidad de integración con fuentes renovables y materias primas biogénicas.

La tecnología ha demostrado su viabilidad a escala industrial y representa una solución concreta para la transición hacia una industria química más sostenible y alineada con los objetivos globales de reducción de emisiones.

- Bibliografía

- “Electrified methane reforming - A compact approach to greener industrial hydrogen production”. Sebastian Wismann, Jakob Engbaek, Soren Vendelbo, Flemming Bendixen, Winnie Eriksen, Kim Aasberg-Petersen, Cathrine Frandsen, Ib Chorkendorff and Peter Mortensen. - Science 364 (6442), 756-759.

- “Making chemistry with electricity”. Kevin Van Geem, Vladimir Galvita and Guy Marin. – Science 364 (6442), 734-735.

- “Enabling faster energy transition through eREACTTM technology”. Nitesh Bansal – Energy Technology Meet 2023

> SUMARIO DE NOTAS

AOG Expo 2025: Innovación, negocios e integración regional en una edición histórica

Jóvenes Oil & Gas: Nuevas generaciones para una industria en transformación

Financiar el futuro energético: El desafío detrás del desarrollo de Vaca Muerta

Encuentros con los CEOs:

Visión estratégica para el futuro energético

> Ver todas las notas