NOTA DE TAPA

ESTUDIO SOBRE LA APLICACIÓN DEL MÉTODO DE EVALUACIÓN DIRECTA DE CORROSIÓN EXTERNA (EDCE/ECDA) EN LÍNEAS DE TRANSMISIÓN CGP/CGS (2010-2023)

Desde 2010, se utiliza la evaluación directa para detectar y prevenir problemas como corrosión y fallas en el revestimiento de cañerías. Este análisis recopila datos obtenidos entre 2010 y 2023, evaluando factores como antigüedad y tipo de revestimiento, condiciones del suelo y causas de defectos, para optimizar los procesos de evaluación y mejorar la integridad de las líneas de transmisión.

Por Juan M. Cerzón, Matías Pirotti y Alejandro Lorenzo (Camuzzi).

Este trabajo fue seleccionado ganador del Concurso de Jóvenes Profesionales en el 5° Congreso de Integridad y Corrosión en la Industria del Oil and Gas del año 2024.

Sinopsis

La evaluación directa (ED) es uno de los métodos propuestos por la parte O de NAG-100 para la evaluación de la integridad de las líneas de transmisión. Tanto en CGS como CGP es utilizado como método de evaluación primario para las amenazas de corrosión externa. En este caso, se la denomina evaluación directa de corrosión externa (EDCE) o external corrosion direct assessment (ECDA).

Este método consta de 4 pasos:

⦁ Pre-evaluación.

⦁ Examinación indirecta.

⦁ Examinación directa.

⦁ Post-evaluación y evaluación continua.

Habiendo ya pasado varios años desde la entrada en vigencia de la Adenda N°1 Año 2010, en la cual se prescriben los requerimientos mínimos de un programa de gerenciamiento de integridad de líneas de transmisión de acero, consideramos importante realizar un análisis y estadística de los resultados obtenidos a lo largo del proceso, el cual implicó hasta el momento, aproximadamente, la examinación indirecta de 9700 km de cañerías y la ejecución de 1000 pozos de examinaciones directas.

A tal fin, se hizo una recopilación de todas las examinaciones directas realizadas en CGS y CGP entre 2010 y 2023 en el marco de los planes de gerenciamiento de integridad de cada cañería. De esta forma se relevó gran cantidad de datos que, analizados en conjunto, permitieron obtener conclusiones sobre la eficacia del método en la evaluación de corrosión y la incidencia de diversos factores.

Son algunos de los objetivos del análisis:

⦁ Estudiar la incidencia de la antigüedad de la cañería en la susceptibilidad del revestimiento de las cañerías a sufrir fallas de revestimiento y corrosión.

⦁ Estudiar la incidencia del tipo de revestimiento de la cañería en la eficacia de los métodos DCVG y CIS para la detección de fallas de revestimiento en la fase de examinación indirecta.

⦁ Estudiar la incidencia del tipo de revestimiento en la susceptibilidad a la corrosión externa de la cañería, siendo de particular interés la diferencia entre los del tipo A1 y G4.

⦁ Estudiar la incidencia de la resistividad del suelo, pH y potencial caño-suelo en los fenómenos de corrosión en la cañería.

⦁ Tener una estadística de las causas de defectos volumétricos encontrados en las cañerías: corrosión vs daños por terceros.

⦁ Desarrollar y establecer una tipificación de fallas de revestimiento.

⦁ Identificar oportunidades de mejora en los procesos de cualquiera de las 4 fases de la evaluación.

INTRODUCCIÓN

⦁ Marco Normativo – Gerenciamiento de integridad de líneas de transmisión (2010)

En Argentina, el transporte de gas natural por cañerías debe cumplir con los requerimientos mínimos establecidos por la NAG-100. La adenda N°1 Año 2010 de esta norma incluye la Parte O, la cual prescribe los requerimientos mínimos para un programa de gerenciamiento de la integridad de líneas de transmisión de acero.

Los elementos mínimos que debe incluir cada programa de gerenciamiento (iniciales y subsecuentes) se indican en la SECCIÓN 911 de la Adenda N°1 Año 2010. Entre estos se encuentra el plan de evaluaciones directas (ED), objeto de estudio del presente trabajo.

La ED puede emplearse como método primario de evaluación para las amenazas identificadas de corrosión externa en líneas de transmisión de acuerdo con la SECCIÓN 923 de la Adenda N°1 Año 2010, en cuyo caso se lo denomina Evaluación Directa de Corrosión Externa (EDCE). Para su utilización, el operador debe contar con un plan que cumpla con:

⦁ La Sección 6.4 del Código ASME/ANSI B31.8S (Managing System Integrity of Gas Pipelines) que reconoce a la evaluación directa como método de evaluación de integridad, en particular para la amenaza de corrosión externa (Sección 6.4.1) y sus objetivos y componentes.

⦁ La Práctica Estándar ANSI/NACE SP502 (Pipeline External Corrosion Direct Assesment Methodology) que sirve como guía para la aplicación del proceso NACE ECDA (External Corrosion Direct Assesment) en sistemas de cañerías de acero enterradas.

⦁ La SECCIÓN 925 de la Parte O de la NAG 100, que define los requerimientos generales para usar la EDCE y los requerimientos específicos de cada uno de los 4 pasos que la componen.

En adelante, se utilizarán las siglas en inglés (ECDA) para referirse al método.

De acuerdo con esta SECCIÓN 925 y en concordancia con lo establecido por lo establecido por ANSI/ASME y NACE, proceso de ECDA debe contener los siguientes 4 pasos:

⦁ Pre-evaluación: Análisis de información actual e histórica de la cañería, para determinar si el método ECDA es aplicable, definir las distintas regiones y seleccionar las herramientas de inspección indirecta.

⦁ Examinación indirecta: Inspecciones en superficie para identificar y categorizar fallas de revestimiento, anomalías y áreas en las que pueda haber ocurrido o pueda estar ocurriendo actividad corrosiva.

⦁ Examinación directa: Análisis de información relevada en la examinación indirecta y elección de ubicaciones de excavaciones para evaluar el estado del recubrimiento y la cañería.

⦁ Post-evaluación y evaluación continua: Análisis de la información relevada en los 3 pasos anteriores para estudiar la efectividad del método y determinar el intervalo de reevaluación.

⦁ Repaso del gerenciamiento de integridad de líneas de transmisión llevado a cabo por Camuzzi (2010-2033)

Desde la entrada en vigencia de la ya mencionada Adenda N°1 2010 de la NAG 100, Camuzzi ha desarrollado un programa de gerenciamiento de integridad para sus líneas de transmisión, que son, de acuerdo al último informe (2023) presentado al ENARGAS:

⦁ 4596.13 km Camuzzi Gas Pampeana.

⦁ 3783.30 km Camuzzi Gas del Sur.

Lo que da un total de 8379.43 km de líneas de transmisión de acero.

Al momento de la entrada en vigencia de la mencionada Adenda, la empresa contaba con 4168 km en CGP y 2594 km en CGS, siendo en total 6762 km de líneas de transmisión. Luego de una primera evaluación de riesgo de todas las líneas se definió una priorización en base al riesgo. Se estableció, de esta manera, un cronograma de evaluaciones base quinquenal teniendo en cuenta el tiempo exigido en la Adenda N°1 de la NAG 100 para completar la evaluación de todo el sistema.

Para cada línea se identificaron las amenazas potenciales a la integridad de las mismas, siguiendo lo establecido en el Apéndice A de la ASME B31.8S. Para prácticamente la totalidad de las cañerías, se concluyó que:

⦁ Dado que la calidad del gas transportado cumple con la resolución Enargas I/259 y ante la ausencia de evidencias de corrosión interna, se descarta a la misma como amenaza.

⦁ Siendo la temperatura del gas transportado menor a los 38°C, y ante la ausencia de evidencia de corrosión bajo tensión, se descarta a la misma como amenaza.

⦁ La corrosión externa es identificada como amenaza.

Se debe tener en cuenta que los otros métodos aceptados por la parte O: la prueba de resistencia y hermeticidad y la inspección interna, resultan de muy difícil aplicación práctica en nuestro sistema, en el primer caso, debido a la necesidad de dejar fuera de operación las cañerías mientras se realiza la prueba y en el segundo caso, la mayoría de las líneas de transmisión transferidas no están preparadas para poder utilizar las herramientas de inspección interna.

Por estos motivos, tanto en CGS como CGP la ED es utilizada como método de evaluación primario, principalmente para las amenazas de corrosión externa a la que nos referiremos en particular en este trabajo. De ahí el interés en analizar los resultados de la aplicación de este método. De todos modos y como se verá más adelante, al aplicar este método se detectan eventos aun cuando los mismos no se corresponden a priori con la amenaza inicialmente prevista.

Como segundo paso del ECDA y cumpliendo con la SECCIÓN 925 de la Adenda N°1 Año 2010 y la ANSI/NACE SP502, la empresa realiza una examinación indirecta de las líneas de transmisión empleando dos herramientas distintas: salvo casos excepcionales en los que no es posible por cuestiones técnicas, estos dos métodos son Close Interval Survey (CIS) y Direct Current Voltage Gradient (DCVG). Como complemento, en cañerías instaladas bajo superficies revestidas se ha utilizado el método Pipeline Current Mapper (PCM).

Por ser las técnicas más utilizadas y ya que serán sujeto de estudio en el presente informe, corresponde explicar brevemente en qué consisten estos estudios, que parámetros se miden y calculan:

Close Interval Survey (CIS): Es un sistema de inspección desarrollado para el análisis detallado de los niveles de los potenciales de protección catódica en cañerías enterradas. La técnica consiste en la medición continua, a intervalos menores de 1.5 m, de dichos potenciales ON/OFF respecto a un electrodo de referencia de cobre/sulfato de cobre.

Direct Current Voltage Gradient (DCVG): Es una técnica desarrollada para la detección y el análisis de defectos en el revestimiento en cañerías enterradas. Los mismos se localizan examinando los gradientes de potencial de corriente continua que se generan en la superficie y pueden ser localizados y cuantificados individualmente. La categorización de las fallas de revestimiento detectada se hace de acuerdo al punto A.6.4 de la NACE RP-0502-2010:

⦁ %IR: Se adopta como una indicación de la dimensión de la falla. Predice la reducción en los niveles de protección catódica y se utiliza para clasificar la condición del revestimiento con el fin de priorizar los daños indicados. Se clasifican, en base a evidencia empírica, las indicaciones en 4 categorías según el valor del %IR:

⦁ Categoría D: 1 a 15 %IR: Importancia menor, un sistema de protección catódica eficiente provee protección a largo plazo.

⦁ Categoría C: 16 a 35 %IR: Pueden o no ser recomendables para reparación, pueden ser sometidas a monitoreo adicional.

⦁ Categoría B: 36 A 60 %IR: Generalmente de reparación necesaria, normalmente recomendadas para reparación programada. La falla consume mayor corriente de protección catódica, indicando la presencia de daños serios en el revestimiento.

⦁ Categoría A: Generalmente de reparación inmediata. La falla consume excesiva corriente de protección catódica, indicando la presencia de un daño masivo de revestimiento.

⦁ Comportamiento ON/OFF: Se distingue la dirección de la corriente circulante, lo que marca el comportamiento de la falla, en ON y en OFF:

⦁ Catódica/Catódica (C/C): Las fallas están protegidas con la protección catódica prendida en ON y permanecen polarizadas con la protección en OFF. Si bien consumen corriente, no representan actividad corrosiva.

⦁ Catódica/Neutra (C/N): Las fallas están protegidas con la protección catódica en ON, pero ni bien esta es interrumpida retornan a su estado nativo. Consumen corriente y pueden corroerse si existen perturbaciones en la protección catódica.

⦁ Catódica/Anódica (C/A): Las fallas están protegidas con la protección catódica en ON, pero se tornan anódicas en OFF. Estas fallas consumen corriente y pueden corroerse aún con el sistema de protección catódica operando de forma adecuada.

⦁ Anódica/Anódica (A/A): Las fallas no están protegidas independientemente de la protección. Estas fallas son corrosibles y pueden o no consumir corriente.

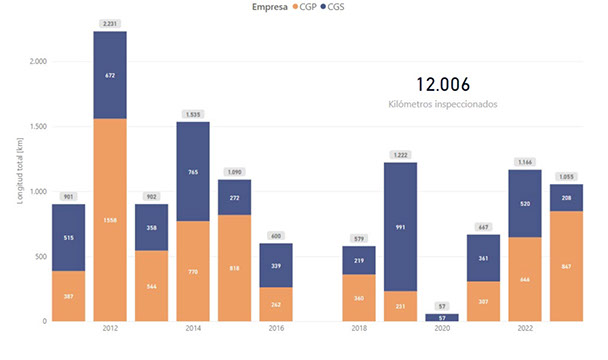

Desde la entrada en vigencia de la Adenda N°1 2010, la empresa ha realizado inspecciones indirectas a líneas de transmisión en un total de 12006 km. Esta longitud es mayor que la longitud de líneas de transmisión informada previamente porque hay varias cañerías en las que ya se realizó un segundo ciclo de ECDA.

Longitud total [km] de inspecciones indirectas sobre líneas de transmisión (CIS+DCVG)

La distribución de esta longitud total a lo largo de los años del período de estudio (2010-2023) se muestra en la siguiente figura:

Longitud inspeccionada (CIS+DCVG) por año

En la figura anterior se puede apreciar que en el primer quinquenio (2011-2015) se realizaron inspecciones indirectas en prácticamente la longitud total de las líneas de transmisión reportadas el año de la entrada en vigencia de la adenda (2010):

⦁ 4077 kilómetros inspeccionados en CGP: 97.8% de los 4168 kilómetros reportados en 2010.

⦁ 2582 kilómetros inspeccionados en CGS. 99.5% de los 2594 kilómetros reportados en 2010.

El hecho de que la longitud inspeccionada sea levemente menor al total reportado se debe a que hay algunas líneas de transmisión en las que se utilizó otra metodología aceptada.

El paso siguiente a la examinación indirecta, siguiendo el proceso ECDA, es la examinación directa. En la misma, se realizan excavaciones en ubicaciones determinadas a partir de los resultados de las inspecciones indirectas, con el objetivo de inspeccionar el estado del revestimiento y el caño. Además, se deben realizar pozos confirmatorios (ECD) en aquellas líneas de transmisión en las que se determinen intervalos de reevaluación de 10 años o más,

En este aspecto, la empresa ha realizado, en el período 2011-2023, unos 1160 pozos. Este es número total de pozos e incluye:

⦁ Pozos como tercera etapa del ECDA, posteriores a inspecciones indirectas.

⦁ Pozos para evaluar la amenaza de corrosión externa, pero sin inspecciones indirectas previas (para cañerías cortas).

⦁ Pozos confirmatorios (ECD).

Cantidad de pozos totales por empresa (2010-2023)

La distribución de esta cantidad de pozos a lo largo de los años del período de estudio (2010-2023) se puede apreciar en la siguiente figura:

Cantidad de pozos realizados por año por empresa

Es para destacar que en los primeros años se realizó una cantidad de pozos muy superior al resto de los años.

⦁ DESARROLLO

⦁ Proceso de recopilación y carga de datos

La base de datos analizada en el presente informe comprende:

⦁ Informes de inspecciones directas, en particular, las planillas de registro de pozos.

⦁ Informes de inspecciones indirectas, en particular, las planillas con identificación y

dimensionamiento de fallas encontradas en estudio DCVG.

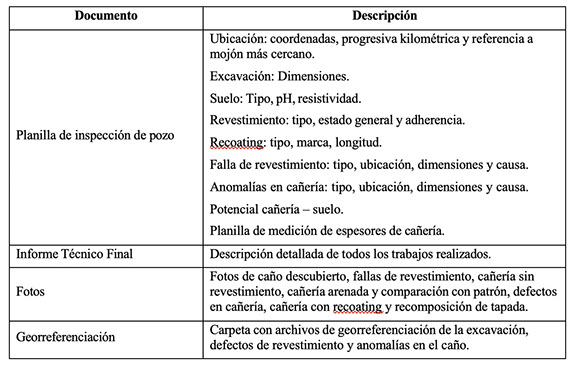

Cada inspección indirecta que se realiza para una línea de transmisión comprende distintos estudios. Cada uno de ellos tiene como resultado final un conjunto de documentos entregables, como se detalla a continuación:

Por otro lado, por cada pozo de inspección directa se tienen los siguientes documentos entregables:

Dado que para la recopilación se contemplaron todos los informes del período 2010-2023, resulta importante destacar es que en todo este período el formato de los entregables ha evolucionado. Esto, junto con el gran volumen de información, fue una de las complejidades principales del proceso de recopilación.

Se creó una planilla en la cual se fueron cargando todos los pozos realizados, de modo que cada fila de la misma corresponda a un pozo de inspección directa. En las distintas columnas de la planilla se cargaron datos relevados realizar la inspección directa y al estudio DCVG previo, en caso que haya uno. Algunos de los datos que se cargaron en dicha planilla son:

⦁ Datos de la cañería

⦁ Fecha de instalación.

⦁ Longitud.

⦁ Diámetro nominal y espesor.

⦁ Material.

⦁ MAPO.

⦁ Recubrimiento.

⦁ %TFME.

⦁ Pozo

⦁ Año.

⦁ Motivo:

⦁ ECDA: Pozo posterior a un ensayo DCVG, como paso siguiente al mismo.

⦁ ECD: Pozo confirmatorio directo, para LT con período de reevaluación de 10 años o superior.

⦁ EVALUACIÓN DIRECTA: Pozos en cañerías cortas (<100 m) en las que no se hacen indirectas previas.

⦁ Coordenadas y progresiva kilométrica.

⦁ DCVG previo

⦁ Año.

⦁ Fallas por tipo y totales.

⦁ Falla coincidente con la ubicación del pozo, en caso de corresponder. %IR, categoría de la falla, tipo de falla (C/C, C/A, A/A).

⦁ Terreno

⦁ Tapada.

⦁ Uso de superficie.

⦁ Tipo de suelo.

⦁ Resistividad y pH.

⦁ Revestimiento.

⦁ Tipo.

⦁ Falla de revestimiento: si o no y, en caso de haber, tipo de falla y causa.

⦁ Ubicación de la falla: caño, accesorio, soldadura circunferencial etc.

⦁ Recoating, en caso de haber. Tipo, marca y longitud recubierta.

⦁ Potencial caño-suelo, en caso de que se haya medido.

⦁ Cañería.

⦁ Anomalías por corrosión.

⦁ Anomalías de origen mecánico.

⦁ Defectos volumétricos: dimensiones.

⦁ Reparación: si o no y, en caso de haber, tipo de reparación.

Se creó también otra planilla con la información de los estudios DCVG. En la misma, para cada línea se cargó:

⦁ Longitud de cañería.

⦁ Longitud inspeccionada por DCVG.

⦁ Indicaciones encontradas en DCVG: categorización en base al %IR y total.

⦁ Indicador: Indicaciones totales/kilómetros inspeccionados.

⦁ Antigüedad de la cañería al momento de la inspección.

⦁ Resultados

En este inciso, se muestran algunos de los resultados obtenidos, acompañados por las conclusiones que se pudieron obtener en cada caso.

⦁ Distribución por tipo de revestimiento

Los distintos tipos de revestimientos instalados en las líneas de transmisión de la empresa son los siguientes, identificados de acuerdo a NAG – 108.

⦁ Grupo A: Revestimiento de base asfáltica con envolturas de refuerzo.

⦁ Grupo B: Laminados plásticos.

⦁ Grupo C: Cintas de polietileno con envoltura exterior de refuerzo.

⦁ Grupo E: A base de resinas epoxi.

⦁ Grupo G: De poliolefinas extruidas.

⦁ Subgrupo G1, G2 y G3: Polietileno extruido, sistema bicapa.

⦁ Subgrupo G4: Polietileno extruido, sistema tricapa.

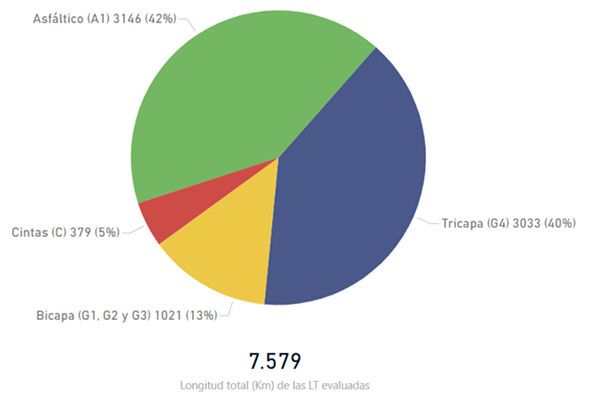

Un primer objetivo de este ensayo, fundamental para interpretar los datos posteriores, es conocer la distribución de longitud de líneas de transmisión evaluadas según el tipo de revestimiento. Se consideran para este análisis:

⦁ Todas aquellas cañerías en las que se hayan realizado estudios DCVG, hayan o no hayan aún sido inspeccionadas de forma directa mediante los pozos correspondientes a la etapa posterior.

⦁ Todas aquellas cañerías en las que se hayan realizado inspecciones directas sin DCVG previo.

Estas son cañerías de longitudes muy pequeñas en comparación al resto (<1000 m).

Este subconjunto de cañerías tiene una longitud total de 7579 km. La diferencia con el total de las líneas de transmisión de 8379 kilómetros reportados en 2023 se debe a que el resto de las cañerías fueron inspeccionados por otras metodologías aceptadas por la parte O.

Distribución porcentual de líneas de transmisión evaluadas por inspección directa - por tipo de recubrimiento

Sobre el total de 7579 kilómetros de líneas de transmisión:

El 42% tiene revestimiento del grupo A1 (asfáltico).

Un 40% tiene revestimiento del subgrupo G4 (polietileno extruido tricapa).

Un 13% tiene revestimiento de los subgrupos G1, G2 o G3 (polietileno extruido bicapa).

Un 5% tiene revestimiento de grupo C (Cintas de polietileno con envoltura exterior de refuerzo).

El conjunto de cañerías con revestimientos del grupo E (epoxi) y grupo B (laminados plásticos) no constituye, en conjunto, ni el 0.1% de las líneas de transmisión. Por lo tanto, no se las considerarán para el análisis en el presente trabajo.

El análisis de los datos se enfocará a los caños con revestimiento del grupo G y A, siendo de particular interés, dentro del primero, el subgrupo G4.

⦁ Distribución por antigüedad y tipo de revestimiento

Interesa también conocer la antigüedad de las cañerías mencionadas en el inciso anterior, para poder relacionarlas con el tipo de revestimiento. Se grafican las longitudes por tipo de revestimiento, distribuidas según su año de instalación:

Distribución de longitud de líneas de transmisión evaluadas – Por año de habilitación y tipo de recubrimiento

Se aprecia en el gráfico que las cañerías con revestimiento asfáltico (A1) son las más antiguas, con la mayor cantidad de kilómetros habilitados en la década de 1980.

Las siguen las cañerías con revestimientos del tipo polietileno extruido bicapa (G1, G2 y G3), prácticamente todas instaladas en la década de 1990.

Las cañerías más nuevas y todas las instaladas del 2000 en adelante tienen revestimientos del tipo

polietileno extruido tricapa (G4).

Es de esperar que esta diferencia marcada en la antigüedad de las cañerías y su tipo de revestimiento tenga incidencia en la cantidad de fallas encontradas en el estudio DCVG, ya que:

⦁ Se espera una mayor degradación debida al paso del tiempo en revestimientos de cañerías más viejas.

⦁ Se entiende que el avance de la tecnología ha dado lugar a mejores revestimientos, menos susceptibles a fallas.

⦁ Indicaciones por kilómetro según el tipo de recubrimiento

En base a la información recopilada de los estudios DCVG, se calcula el indicador “Indicaciones/km”, como:

𝐼𝑛𝑑𝑖𝑐𝑎𝑐𝑖𝑜𝑛𝑒𝑠

𝑘𝑚

𝐶𝑎𝑛𝑡𝑖𝑑𝑎𝑑 𝑑𝑒 𝑖𝑛𝑑𝑖𝑐𝑎𝑐𝑖𝑜𝑛𝑒𝑠 𝐷𝐶𝑉𝐺

=

𝐿𝑜𝑛𝑔𝑖𝑡𝑢𝑑 𝑖𝑛𝑠𝑝𝑒𝑐𝑐𝑖𝑜𝑛𝑎𝑑𝑎 𝑝𝑜𝑟 𝐷𝐶𝑉𝐺

Se habla de “indicaciones” porque técnicamente no son “fallas” hasta confirmarlo en la inspección directa (esto se analizará más adelante). Se estudia el valor de dicho indicador según el tipo de recubrimiento.

Al inspeccionar líneas de transmisión mediante DCVG, las cañerías revestimiento asfáltico presentan muchas más indicaciones (posibles fallas de revestimiento) que el resto de las cañerías: 1 indicación cada 107 metros inspeccionados.

Por el contrario, las cañerías con revestimiento del subgrupo G4 (polietileno extruido tricapa) presentan muy pocas indicaciones, siendo el valor del indicador el más bajo de todos los revestimientos: 1 indicación cada 4545 metros inspeccionados.

Las LT con revestimiento del grupo G1, G2 y G3 muestran una densidad de fallas que es también relativamente baja. Presentan en promedio 1 indicación cada 3333 metros inspeccionados.

Las LT con revestimiento de cintas plásticas grupo C presentan aproximadamente 1 falla cada 680 metros.

Estas conclusiones están en concordancia con lo mencionado al final del inciso anterior respeto a la diferencia en la antigüedad de las cañerías y el tipo de revestimiento.

⦁ Distribución de valores del indicador “Indicaciones/km”

Se estudia la distribución de los valores que toma el indicador mencionado en el inciso anterior, “Indicaciones/km” para las cañerías en las que se realizaron inspecciones indirectas. Para cada cañería inspeccionada por DCVG se calcula dicho indicador. La suma de la longitud de las cañerías inspeccionadas es

12.006 km como ose mostró en la introducción del presente trabajo. Se muestran a continuación, los kilómetros de cañerías inspeccionadas agrupadas de acuerdo al valor del indicador obtenido:

Se observa que en 7014 km (58%) de cañerías inspeccionadas, los estudios indirectos realizados para estas cañerías arrojaron un valor de indicador de entre 1 y 10 indicaciones por kilómetro.

En 3320 km (28%) inspeccionados se relevaron entre 1 y 10 indicaciones por kilómetro. En 1667 km (14%) inspeccionados se relevaron entre 10 y 100 indicaciones por kilómetro.

Solo en 6 km se relevaron más de 100 indicaciones por kilómetro. Este grupo está compuesto por pocas cañerías de relativamente corta longitud en las que se encontraron indicaciones.

La mayoría de las cañerías inspeccionadas evidenció una baja cantidad de indicaciones (posibles fallas de revestimiento).

⦁ Valor del indicador “Indicaciones/km” según la antigüedad al momento de la inspección

Se analiza ahora la incidencia de la antigüedad de la cañería al momento de la inspección en el valor del indicador “Indicaciones/km”.

Se aprecia un aumento en las indicaciones relevadas en el estudio DCVG ante el aumento de la antigüedad de la cañería inspeccionada. Si estudiamos la distribución de la longitud de cañerías inspeccionadas según la antigüedad de las mismas al momento de la inspección, con el mismo agrupamiento del gráfico anterior, se obtiene el siguiente gráfico:

Se puede apreciar que el subconjunto de cañerías inspeccionadas con antigüedad mayor a 50 años, en las que se evidencian muchas más indicaciones por kilómetro, es muy pequeño. La mayoría de las inspecciones indirectas se realizaron en cañerías de entre 10 y 40 años de antigüedad, en las que los valores promedio del indicador “Indicaciones/km” es menor.

⦁ Ubicación de pozos de inspecciones directas

Las ubicaciones de los pozos en los que se realizan las inspecciones directas se determinan en base a un análisis que lleva a cabo el departamento de Ingeniería e Integridad a partir de los resultados de las inspecciones indirectas previas. Este análisis fue cambiando a lo largo del tiempo en base a la experiencia ganada y a la incorporación de nuevas herramientas. Actualmente, son algunos de los criterios para la selección:

⦁ Indicaciones DCVG:

⦁ %IR: Mayor porcentaje indica una mayor severidad de la indicación y por lo tanto se priorizan.

⦁ Tipo C/C, C/A o A/A: Se priorizan indicaciones que muestren comportamiento anódico.

⦁ Ubicación: Algunas indicaciones caen fuera de la traza (posibles ánodos de sacrificio), o coinciden con accesorios o mojones. Se priorizan aquellas indicaciones ubicadas sobre la traza.

⦁ Potencial CIS:

⦁ Se priorizan regiones o puntos en los cuales el potencial OFF está por encima de los -850 mV.

⦁ Son de interés lugares donde se aprecia una caída del potencial en un lugar donde hay indicación DCVG.

⦁ Resistividad y pH:

⦁ Se priorizan regiones en las que la resistividad tiene valores corrosivos y el pH tiene valores ácidos.

⦁ Tapada:

⦁ Se priorizan regiones donde la tapada es menor, por un mayor riesgo de daño por terceros.

⦁ Son de interés particular las regiones donde la tapada está por debajo del mínimo establecido por norma para la clase de trazado.

⦁ Clase de trazado:

⦁ Se priorizan regiones de mayor clase de trazado, debido un mayor riesgo debido a la consecuencia.

En este inciso se estudiará que indicaciones DCVG fueron seleccionadas para ubicar los pozos de inspecciones directas como parte del paso siguiente en el ECDA. Se distinguen 5 casos distintos:

⦁ La ubicación del pozo coincide con una indicación del estudio DCVG previo:

⦁ La indicación es de categoría A.

⦁ La indicación es de categoría B.

⦁ La indicación es de categoría C.

⦁ La indicación es de categoría D.

⦁ %IR sin caracterizar.

⦁ La ubicación del pozo no coincide con una indicación del estudio DCVG previo.

Aclaraciones:

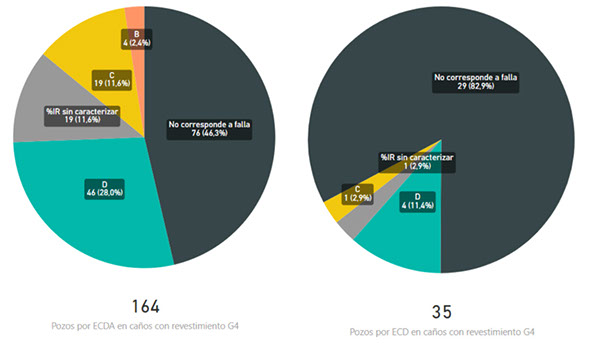

⦁ Para cada tipo de revestimiento, se analizará por separado entre pozos ECDA y ECD, ya que los últimos son de carácter confirmatorio y en muchos casos se hacen sin la referencia de alguna indicación de DCVG, sino considerando otras cuestiones como la resistividad del suelo.

⦁ El caso “%IR sin caracterizar” corresponde a los casos en los que, en base a los informes de directas e indirectas, se evidencia que el pozo coincide con una indicación relevada en el estudio DCVG, pero en los informes disponibles no se encuentra el dimensionamiento de la falla, es decir, el cálculo del

%IR.

REVESTIMIENTO ASFÁLTICO (A1)

REVESTIMIENTO EXTRUIDO TRICAPA (G4)

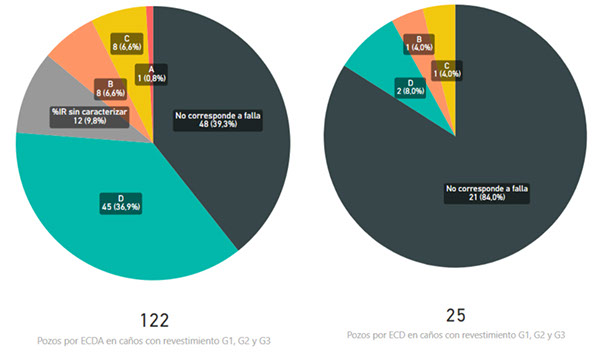

REVESTIMIENTO EXTRUIDO BICAPA (G1, G2 Y G3)

Es evidente que, a la hora de definir la ubicación de los pozos para LT con revestimiento asfáltico, al presentar los mismos una gran densidad de indicaciones/km, hay muchas indicaciones posibles para seleccionar. Por lo tanto, en la gran mayoría de los casos (88.7%) la ubicación del pozo coincide con alguna indicación del DCVG previo. Además, en muchos casos, sucede que la cantidad de pozos asignada para la cañería es menor que la cantidad de indicaciones relevadas en la inspección indirecta, quedando indicaciones sin inspeccionar, que suelen seleccionarse a la hora de ubicar los pozos confirmatorios (ECD). Por esta razón, en las cañerías con este tipo de revestimiento se observa que un porcentaje relativamente alto (40%) de los pozos confirmatorios

se hicieron en ubicaciones coincidentes con indicaciones del DCVG. En G4 dicho porcentaje es 17% y en G1, G2 y G3 es 16%.

Se aprecia también una proporción entre la cantidad de pozos ECDA y ECD distinta según el tipo de revestimiento:

o A1: 701 (%91.8) ECDA y 63 ECD (8.2%).

o G4: 164 (82.4%) ECDA y 35 ECD (17.6%).

o G1, G2, y G3: 122 (83%) ECDA y 25 ECD (17%).

La proporción de pozos confirmatorios es menor en los caños con revestimiento asfáltico, en parte por lo dicho anteriormente, al haber muchas más indicaciones en los DCVG, suelen asignarse más pozos ECDA a estos caños. También porque, en general, en estos caños se determinan períodos de reevaluación menores y en muchos casos (cuando dicho intervalo es menor a 10 años), no es necesaria hacer una evaluación confirmatoria.

⦁ Índice de hallazgos de fallas de recubrimiento

Como se dijo previamente, las indicaciones del estudio DCVG son precisamente eso, indicaciones, de posibles fallas de revestimiento. La existencia de falla en el revestimiento en el lugar de la indicación se confirma solo al realizar la correspondiente inspección directa. Se analiza en este inciso el índice de hallazgo de fallas en las inspecciones directas realizadas.

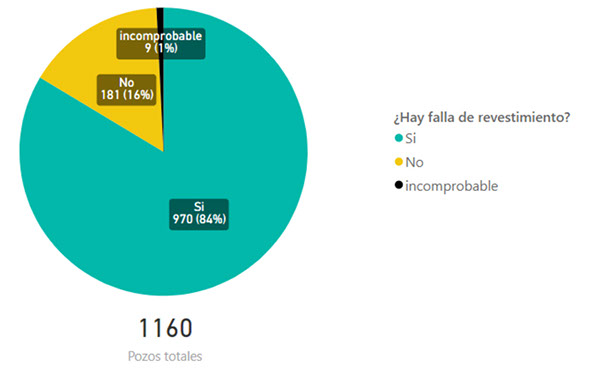

Si se toma el total de los 1160 pozos realizados y se analiza en que porcentaje se encontraron fallas en el revestimiento:

Se aprecia que, en la mayoría de los pozos (84%) realizados se encontraron fallas de revestimiento. En el 16% no se encontraron fallas y en el resto no se pudo verificar: estos son casos en los que o no se encontró la cañería, o no se pudo inspeccionar la cañería por cuestiones climáticas o la cañería estaba gunitada.

Interesa estudiar qué es lo que sucedió al realizar las inspecciones directas para cada tipo de revestimiento, en lugares coincidentes y no coincidentes con indicaciones de DCVG previos.

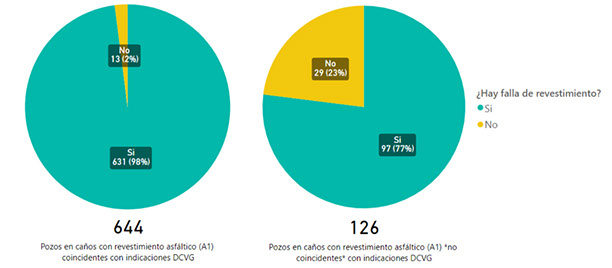

REVESTIMIENTO ASFÁLTICO (A1)

REVESTIMIENTO TRICAPA (G4)

REVESTIMIENTO EXTRUIDO BICAPA (G1, G2 Y G3)

Se evidencia que:

⦁ Independientemente del tipo de revestimiento, al realizar pozos en ubicaciones coincidentes con indicaciones del estudio DCVG, el porcentaje de fallas encontradas es muy alto (más del 94% en todos los casos). Se concluye que la realización en conjunto de los estudios CIS y DCVG permite ubicar con altísima precisión fallas de revestimiento.

⦁ En los pozos realizados en ubicaciones que no coinciden con indicaciones obtenidas en el DCVG, se evidencian resultados distintos en los caños con revestimiento asfáltico y los caños con revestimiento bicapa y tricapa:

o Caños con revestimiento asfáltico (A1): Pese a no haber indicación de posible falla (DCVG), se encontraron fallas en el revestimiento en el 77% de los pozos.

⦁ Caños con revestimiento tricapa (G4) y bicapa (G1, G2, G3): En el 67% y 63% de los casos no se encontró falla, como era de esperar.

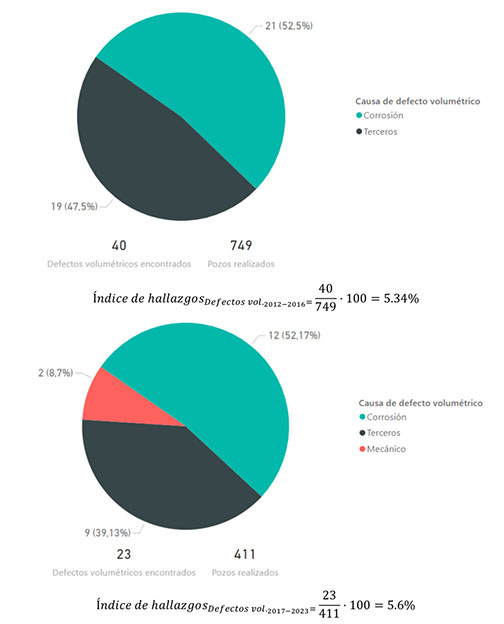

⦁ Defectos volumétricos en la cañería

Ahora se analizan los casos en que se encontraron defectos volumétricos en la cañería. En total, sobre el total de 1160 pozos totales, se encontraron 63 defectos volumétricos. A continuación, se muestran las causas de los defectos encontrados:

63

Í𝑛𝑑𝑖𝑐𝑒 𝑑𝑒 ℎ𝑎𝑙𝑙𝑎𝑧𝑔𝑜𝑠𝐷𝑒𝑓𝑒𝑐𝑡𝑜𝑠 𝑣𝑜𝑙= 1160 · 100 = 5.43%

Se identifica como causa “Mecánico” cuando el defecto encontrado es evidentemente mecánico (raspón o abolladura, por ejemplo), pero no es atribuible a la acción de terceros.

Obviamente, en todos estos casos, también había fallas en el revestimiento del caño.

Si se analiza por separado el índice de hallazgos de defectos volumétricos en los períodos 2012-2016 y 2017- 2023, debido a la diferencia en la cantidad de pozos realizados en ambos períodos, apreciable en el gráfico mostrado en la introducción (Inciso 1.2) se obtienen los siguientes resultados:

En el período 2012-2016 se realizaron 749 pozos. En el período 2017-2023 se realizaron 411 pozos.

El índice de hallazgos de defectos volumétricos es similar en ambos períodos (levemente superior en el segundo), a pesar de que en el primer quinquenio se realizaron más pozos, en particular en los primeros 2 años (2012 y 2013).

En ambos casos el índice de hallazgos de defectos volumétricos es muy bajo, lo que demuestra la eficiencia del sistema de protección catódica utilizado. Consideramos también que esa es la razón por la cual prácticamente no hay diferencia entre los dos períodos analizados.

Analizando las causas de todos los defectos volumétricos encontrados, se aprecia que prácticamente la mitad de los mismos son por fenómenos corrosivos en la superficie externa del caño. Se recuerda que el objetivo del método ECDA es controlar la amenaza por corrosión externa. También se puede apreciar que el método sirve para encontrar lugares donde hubo daño por terceros en la cañería ya que generalmente en esos casos se daña también el revestimiento, lo cual es detectado por las técnicas de inspección indirecta empleadas (CIS+DCVG).

Se analiza, como paso siguiente, que porcentaje de estos 63 pozos en los que se encontraron defectos volumétricos fueron definidos en base a indicaciones de estudios DCVG.

Se ve que el 83% de los defectos volumétricos fueron encontrados al realizar pozos en ubicaciones coincidentes con indicaciones de DCVG previo. Esto vuelve a evidenciar que la elección del mismo como método de inspección directa es adecuada.

Se muestra a continuación, la distribución de estos defectos volumétricos encontrados, según el tipo de revestimiento:

De estos 63 defectos volumétricos, en 8 casos fue necesaria una reparación del caño. En el resto, solo se realizó recoating.

Entendemos que esto prueba, nuevamente, la efectividad de los sistemas de protección catódica, ya que la reparación se realiza cuando la pérdida de espesor es considerable (de acuerdo a algún criterio válido, como ser algoritmo propuesto por ASME B31.G para la determinación de la resistencia remanente) lo cual, en el caso de los defectos debidos a corrosión, sucede cuando la misma se prolonga en el tiempo sin nada que la mitigue.

Finalmente, se repite el análisis hecho previamente, en el cual se estudia si las ubicaciones de estos pozos en los que se encontraron defectos volumétricos fueron definidas en base a indicaciones de estudios DCVG previos o no, pero esta vez para cada tipo de revestimiento por separado.

Aclaración: Se estudia la distribución en los defectos volumétricos encontrados en cañerías con revestimiento asfáltico, polietileno tricapa y polietileno bicapa ya que son los revestimientos más comunes en las líneas de transmisión. 62 de los 63 defectos volumétricos fueron hallados en cañerías con este tipo de revestimiento. El restante fue encontrado en una cañería con revestimiento epoxi.

Revestimiento asfáltico (A1)

Revestimiento tricapa (G4)

Revestimiento bicapa (G1, G2 y G3)

Se aprecia que:

⦁ En cañerías con revestimientos asfálticos, hubo una cantidad importante de defectos volumétricos encontrados en ubicaciones en las que no había indicaciones de DCVG previos. Sin embargo, en la mayoría de los casos (78%) si se hicieron esos pozos en base a indicaciones de DCVG previo. En la mayoría de estos últimos, la indicación era de categoría A (39% del total de casos).

⦁ En cañerías con revestimientos tricapa y bicapa, todos los defectos volumétricos fueron encontrados en ubicaciones coincidentes con indicaciones del DCVG previo, todas del tipo C o D. Estas son fallas menores de acuerdo a la categorización %IR y, sin embargo, resultaron en defectos volumétricos. Estamos analizando si el dimensionamiento de las indicaciones DCVG es adecuado para este

tipo de revestimientos y si existe alguna característica propia de estos revestimientos que afecte la efectividad del sistema de protección catódica.

Entre la información de los pozos en los que se hallaron defectos volumétricos debidos a corrosión no se encontró ninguna característica común respecto a la resistividad del suelo, al potencial cañería – suelo o al tipo de indicación (C/C, C/A o C/N).

⦁ Registros de fugas en líneas de transmisión

Ahora bien, sucede que durante la operación pueden encontrarse fugas y roturas en líneas de transmisión, ya sea por fenómenos que no pueden controlarse al realizar el ECDA, como daño por terceros o fenómenos naturales como crecidas de cursos de agua o caídas de rayos, o bien por actividad corrosiva que no fue detectada y frenada durante el proceso, ya sea por cuestiones técnicas o de gestión.

La empresa elaboró un listado con los registros de todas las fugas y fallas reportadas en sus cañerías que se presenta a la subcomisión de RIDA del IAPG. Son de interés, para el presente trabajo, aquellos incidentes que tuvieron lugar en líneas de transmisión.

Se tiene registro de 18 incidentes ocurridos en líneas de transmisión desde la entrada en vigencia de la Parte O (noviembre de 2010). A continuación, se muestra la distribución de estos incidentes según la causa identificada. Hay que considerar que en este registro se incluyen incidentes de hace varios años, siendo los más viejos de 2004. El listado se armó con la información disponible, que en muchos casos es escasa. De ahí el porcentaje relativamente alto de incidentes con causa no especificada. Las distintas causas son las que figuran en la planilla de carga de la base de datos creada por RIDA.

Es interesante comparar estos hallazgos que se han tenido en la operación de los caños y han sido conocidos debido a las fugas, con los hallazgos resultantes de la aplicación del método ECDA:

⦁ Proceso ECDA (2010-2023): 62 defectos volumétricos.

⦁ 32 defectos por corrosión.

⦁ 28 defectos por daños por terceros.

⦁ 2 defectos por acción mecánica, presumiblemente por rocas.

⦁ Registro de fugas (2010-2023): 18 incidentes registrados.

⦁ 7 fugas por corrosión externa.

⦁ 4 fugas por daños por terceros.

⦁ 2 fugas por fallas en manufactura/soldadura.

⦁ 1 fugas por cuestiones naturales (caída de rayo).

⦁ 4 fugas por causas no especificadas.

Dada la comparación entre los hallazgos fortuitos y los hallazgos metodológicos por inspecciones ordenadas, se comprueba empíricamente que el método de inspecciones organizadas como se describen en este trabajo es estadísticamente muy efectivo para la identificación de defectos volumétricos. Además, la metodología presenta la ventaja de encontrar los defectos volumétricos debidos a corrosión antes de que los mismos puedan evolucionar y resultar en la fuga.

⦁ CONCLUSIONES

⦁ La experiencia demuestra que el método ECDA elegido para el control de la amenaza de corrosión externa es apropiado y efectivo y permite ubicar con precisión lugares donde existan fenómenos corrosivos o estén dadas las condiciones para que esto suceda y actuar de manera preventiva en consecuencia.

⦁ Los sistemas de protección catódica de CGS y CGP brindan una protección adecuada a las líneas de transmisión. Esto es evidente al ver que de los 1160 pozos realizados en 970 casos se encontraron fallas en el revestimiento, pero solo en 32 casos se encontraron defectos volumétricos por corrosión y solo en X de estos hubo necesidad de efectuar una reparación.

⦁ La elección de DCVG y CIS como métodos de inspección indirecta resulta adecuada. Estos dos métodos en conjunto permitieron identificar con una precisión muy elevada la ubicación de fallas en el revestimiento de las cañerías. Esto se evidencia en el altísimo porcentaje de casos en que, al abrir pozos en lugares coincidentes con indicaciones de ambos estudios, se encontraron fallas en el revestimiento del caño (más del 94%).

⦁ La aplicación del método ECDA permite encontrar defectos volumétricos que, de otra forma, permanecerían invisibles y podrían evolucionar en el tiempo resultando en fugas o fallas, con las eventuales consecuencias que las mismas acarrean

⦁ Los defectos volumétricos encontrados en cañerías con revestimiento asfáltico (grupo A) están ampliamente asociados a indicaciones de %IR de categoría A, mientras que en cañerías con revestimiento del grupo G, a indicaciones del %IR de categoría C y D.

⦁ Dado el análisis exhaustivo de los datos presentados se puede inferir que hay un espacio para la mejora en la selección de ubicación de pozos mínimos normativos no asociados a indicaciones DCVG para las cañerías con revestimiento del subgrupo G.

⦁ Las inspecciones realizadas nos permitieron disponer de una cantidad de datos que estamos analizando a través de un software diseñado para la gestión de integridad y que nos permitió conocer mucho mejor el estado de nuestro sistema y nos permitirá tomar mejores decisiones a futuro.

> SUMARIO DE NOTAS

RIDA – EVOLUCIÓN DE LA FRECUENCIA DE FALLA EN EL PERÍODO 2009-2023 EN DUCTOS DE ARGENTINA

INTEGRACIÓN DE MÚLTIPLES CARRERAS ILI

CRUCES DE RÍOS: ANÁLISIS DE RIESGO HÍDRICO CUANTITATIVO

ANÁLISIS DE FALLA Y CAUSA RAÍZ. ROTURA EN DERIVACIÓN

REVISIÓN CRÍTICA DEL ESPACIAMIENTO ENTRE VÁLVULAS EN LA GESTIÓN DE INTEGRIDAD DE GASODUCTOS

SOLUCIONES MIC TAILOR MADE PARA INSTALACIONES DE SUPERFICIE EN YACIMIENTOS NO CONVENCIONALES

> Ver todas las notas