NOTA TÉCNICA

Transformación digital en clean up: implementación de operaciones autónomas y remotas en Vaca Muerta

Se presenta la evolución de las operaciones de Clean Up hacia un modelo digital y automatizado. A través de tecnologías de control remoto y sistemas autónomos, se logró optimizar tiempos operativos, reducir riesgos y avanzar hacia locaciones completamente automatizadas en Vaca Muerta.

Por Tomás Martín Ziroldo, Luis María Gomez y Faustino Jurado (MMA - Moto Mecánica Argentina).

Este trabajo fue seleccionado en el 5º Congreso Latinoamericano de Perforación, Terminación e Intervención de Pozos

- Introducción: Producción y Manejo de Arena

El manejo de área es un conjunto de procesos y operaciones enfocado en la predicción, control, reducción y/o remoción de estos sólidos del fluido de producción, estableciendo un caudal limpio y menos demandante mecánicamente sobre los equipos.

El fenómeno de producción de arena suele ocurrir cuando la combinación de alta viscosidad de fluido y un caudal de producción elevado en un reservorio alcanzan niveles tales que las cargas aplicadas sobre la formación superan el límite de resistencia de la misma, produciendo una falla mecánica de la roca del mismo. La presencia de sólidos presenta graves riesgos a la integridad de los componentes involucrados en el transporte de hidrocarburos y es uno de los factores que más significativamente puede afectar los niveles de producción de un pozo, incrementando los costos de producción considerablemente. En la actualidad, se estima que más de un 70% de los pozos de producción del planeta son afectados por el problema de producción de arena, requiriendo un cuidado particular para reducir al mínimo el impacto en las operaciones.

El proceso de predicción involucra el análisis en campo, estudios de laboratorio, historiales de producción de pozos similares, modelos teóricos, asumiendo modelos relativamente simples de criterios de falla. Históricamente, estos procesos solo han podido determinar si un pozo producirá arena o no, siendo incapaces de determinar cantidades, velocidad de producción o tamaños de grano. Métodos más avanzados con variables costos de implementación han sido diseñados con el paso del tiempo, pero el consumo adicional de recursos que estos métodos implican, sumado al riesgo asociado con predicciones erróneas implica que el grueso de operaciones continúa asumiendo la producción de arena como un hecho a corregir de forma posterior, en cuyo caso los métodos de reducción, control y remoción de arenas pueden ser separados en 2 grandes enfoques: Prevención y Remoción.

El enfoque de prevención involucra la utilización de químicos aglutinantes, resinas y otros materiales durante el proceso de completación para incrementar la fuerza de la formación y su permeabilidad o filtrar la posible producción de sólidos a través de barreras de resina y grava. Otro método es el de realizar perforaciones controladas y orientadas, seleccionando las direcciones y puntos en la roca más estables para fracturar, reduciendo las chances de que esas zonas produzcan sólidos. Por último, otro método de prevención de producción de sólidos es el de producir por debajo del punto crítico de caudal, a partir del cual las tensiones generadas son suficientes para que el pozo comience a producir arena. Estos métodos pueden ser muy efectivos en reducir los sólidos producidos, pero conllevan la necesidad de estudios detallados de las propiedades de la roca a perforar y el riesgo de que la falla de cualquiera de las barreras resulte en un incremento considerable de producción de sólidos y, en el caso del método de producción libre de arena, imponen limitaciones en la velocidad de extracción de los hidrocarburos.

Cualquiera sea el caso, cuando este enfoque falla, es necesario determinar si el desgaste al equipo debido a la producción de sólidos es aceptable para la operación o si será necesario implementar otros métodos de manejo de arenas para evitar el daño severo en las instalaciones.

El enfoque de remoción asume desde el momento inicial que el pozo producirá sólidos y la intención pasa a ser la de removerlos del caudal de producción antes de que los mismos puedan generar daños a los equipos más delicados. Este método es el preferido en locaciones con altos caudales de producción o fluidos de muy alta densidad, donde los métodos preventivos se vuelven inefectivos, y pozos de shale, donde grandes operaciones de fracturación hidráulica son necesarias para estimular los reservorios, resultando en retornos de arena elevados que pueden mantenerse durante toda la vida del pozo.

El proceso más común en estos casos es el de implementar equipos de desarenado aguas debajo de la boca de pozo, permitiendo reducir el potencial de erosión del fluido antes de que éste llegue a las plantas de tratamiento.

- Sand Management en Vaca Muerta

El proceso de manejo de arena comienza en la etapa de Flowback, donde pozos fracturados retornan cantidades elevadas de arena de fractura que, de no ser retiradas de las líneas, pueden acabar en las instalaciones permanentes de producción y reducir considerablemente la vida de los equipos.

Luego del Flowback, la siguiente etapa de desarenado se desarrolla durante la etapa de producción inicial del pozo y, dependiendo de las características del mismo, puede acabar luego de expulsar la mayor parte de los sólidos atrapados, o continuar por la mayor parte de su vida operativa produciendo arena en cantidades menores, pero aún perjudiciales para los equipos aguas abajo, requiriendo una inversión considerable de capital para asegurar la extracción de arena en las distintas etapas de producción.

Las operaciones de desarenamiento en Vaca Muerta suelen tomar la forma de instalaciones aledañas a la boca de pozo en las cuales equipos especializados separan los sólidos del fluido de producción por distintos métodos, entre los cuales los dos tipos de equipo más comunes son los desarenadores centrífugos, que basan su proceso de separación en la energía cinética del fluido, y los filtros, que imponen una barrera física ante los sólidos.

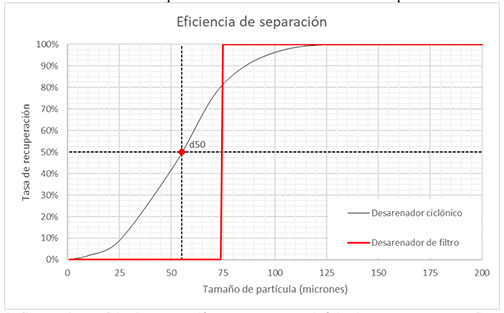

Los filtros suelen tener la ventaja de asegurar un 100% de separación de sólidos hasta el tamaño de malla instalado, sin importar el tipo de fluido, caudales o presiones, y siendo los principales limitantes el diferencial de presión máximo que pueda soportar el filtro de malla y su tendencia a saturarse cuando la arena se atasque en el entramado.

Por el otro lado, los desarenadores ciclónicos siguen una curva de eficiencia que depende fuertemente de la velocidad del flujo una vez en el interior de la unidad y, en menor medida, la presión. Los desarenadores ciclónicos pueden ser optimizados para filtrar sólidos de menor tamaño, pero esto suele requerir una reducción en los caudales máximos admisibles, dando lugar a un balance entre calidad de separación y caudales de producción.

Dada la variedad de presiones, caudales y tamaños de arena de los pozos de Vaca Muerta, el resultado es que no suele haber un equipo o medida que solucione todos los problemas, por lo cual es común aprovechar las fortalezas de cada unidad cuando sea posible o incluso utilizar ambos métodos de separación en simultáneo.

Fig. 1 - Comparativa de eficiencia de separación de un desarenador ciclónico tipo y un desarenador de filtro tipo La forma más general de uno de estos procesos sigue un esquema de manejo de arena con: (1) un desarenador de alta presión, (2) un choke, (3) un desarenador de baja presión, (4) una pileta de purga, (5) un separador.

Fig. 2 - Esquema básico de operaciones de Clean Up

Este esquema permite utilizar un equipo de mayor robustez, pero generalmente menor eficiencia para realizar una primera etapa de separación, reduciendo el desgaste en los orificios calibrados aguas abajo, y permitiendo el uso de equipos de baja presión mejor optimizados para tamaños de grano menores, incrementando la eficiencia total del proceso de separación.

- Operaciones de Purga

Las unidades de desarenado de uso más común disponen de algún tipo de reservorio de almacenamiento temporal de sólidos separados del caudal de producción que debe ser periódicamente purgado. Para ello existen dos formas básicas de operación: La purga estática, donde el equipo se bypassea o el pozo se cierra para evitar la pérdida de fluido de producción durante el vaciado de la arena, y la purga dinámica, donde se busca maximizar la eficiencia de producción al reducir los tiempos no operativos, y donde se asume un nivel de pérdidas de fluido durante la purga, el cual se busca minimizar modificando el tiempo de la operación de purgado.

Indiferentemente del proceso utilizado, la arena debe ser movida a un almacenamiento de mayor tamaño, generalmente una pileta de purga, donde se suele hacer el pesaje de la arena separada para determinar la efectividad del equipo de Clean Up.

En su forma más básica, tanto los cambios de orificio como la apertura y cierre de válvulas durante las operaciones de purga e incluso el pesaje de arena son realizados manualmente. Esto conlleva consigo el riesgo de poner al personal en zonas de alto peligro, como puede ser la línea de fuego cerca del sector de purgado de arena o en zonas con atmósferas explosivas.

- El proceso de automatización

El principal objeto de la automatización generalizada del proceso de Clean Up es el de reducir la exposición de personal a zonas peligrosas a un mínimo posible. A su vez, el control remoto de las instalaciones permite a las operadoras optimizar los tiempos no operativos y mejorar el tiempo de respuesta ante eventualidades. La automatización de una instalación requiere el uso de equipo especializado que reemplace al operador de campo

en las tareas de medición de datos. El uso de transductores para digitalizar la toma de datos de presión, temperatura, caudales y posiciones de apertura de válvulas es crítico para su implementación.

En el caso de MMA, la automatización de los equipos es realizada en gran medida por la división de Moto Mecánica Innovación (MMi), y se da a través de la conversión de todas las válvulas a modelos hidráulicos, controlados a través de paneles electrónicos de control a distancia, complementados por sistemas de bombeo hidráulico autónomos.

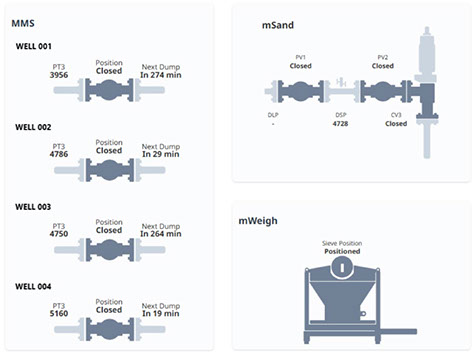

Las Válvulas de Seguridad de Superficie (VSS) son manejadas a través del panel de control de actuador hidráulico mSafe, el cual controla las presiones y temperaturas aguas arriba y aguas abajo del orificio calibrado para reemplazar el sistema HIPPS (High Integrity Pressure Protection System) convencional en la boca de pozo. Las operaciones de purga de arena son realizadas a través del conjunto mSand, compuesto por un manifold y su panel complementario. El equipo se encarga de organizar la secuencia de apertura de válvulas necesaria para reducir el desgaste del equipo. A su vez, controla las presiones en la línea de purga, ayudando a la operación segura de todo el equipo. El sistema mWeight es la solución de MMi para realizar la separación del líquido de purga y el pesaje de la arena recolectada. La automatización de esta operación reduce considerablemente la exposición de los operadores al ser completamente autónomo, mientras que la separación de las fases líquida y sólida simplifica la extracción de ambos de la locación. En pads de múltiples pozos, el sistema MMS (Multi Manifold System) se encarga de controlar las válvulas tapón de los sistemas de control del desarenador, eliminando varias etapas manuales en el proceso de purga de cada equipo. El dispositivo mPower provee de energía eléctrica a los sistemas aislados de la red, ayudando a independizar las operaciones de la infraestructura disponible en locación. Por último, el software mSuite se encarga de relevar los datos de cada equipo y es la herramienta que permite a los operadores manejar múltiples locaciones desde una sola sala de control.

Fig. 3 - Control de los equipos de purgado desde la sala de control a través de mSuite

La combinación de estos dispositivos es lo que permite la reducción considerable de exposición, y sirve como base a partir de la cual se ha diseñado el diagrama típico de una operación autónoma:

Fig. 4 - Esquema de operaciones de Clean Up en MMA

El sistema cuenta con el siguiente listado de componentes:

- Punto de toma de datos de boca de pozo.

- Válvula de seguridad de superficie (VSS).

- Manifold de bypass de desarenador de alta presión, operado manualmente.

- Desarenador de alta presión.

- Punto de toma de datos aguas abajo del desarenador de alta presión.

- Válvula de aislamiento de presiones en líneas de purga, operado hidráulicamente.

- Choke manifold, operado manualmente.

- Punto de toma de datos aguas abajo del choke.

- Manifold de bypass de desarenador de baja presión, operado manualmente.

- Filtro de baja presión.

- Válvula de aislamiento de presiones en líneas de purga, operado hidráulicamente.

- Punto de toma de datos aguas abajo del desarenador de baja presión.

- Manifold de purga de desarenadores, operado hidráulicamente.

- Sistema de pesaje y separación automática de arena y líquidos de purga.

- Pileta de almacenamiento de líquidos de purga.

- Reservorio de almacenamiento de arena.

- Panel de control de VSS (mSafe).

- Panel de control de manifolds (MMS).

- Panel de control de sistema de purga (mSand).

- Panel de control de sistema de pesaje de arena (mWeight).

- Panel de potencia (mPower).

- Sistema de engrase automático de válvulas de operación continua.

- Antena de conexión satelital.

- Cámara fija, apuntando a cada pozo.

- Cámara domo 360°.

- Sala de control fuera de la zona de peligro.

La válvula de seguridad de superficie mantiene un control constante de la presión y temperatura de boca de pozo a través de su panel de control, generando un registro histórico que puede ser visualizado desde un centro de control remoto. De esta manera un operador puede decidir abrir o cerrar un pozo cuando sea necesario, o puede establecer presiones máximas y mínimas de operación, ante las cuales el sistema forzará el cierre automático del pozo.

Los manifolds de bypass de equipos permiten aislar los desarenadores para realizar purgas estáticas o cuando sea necesario realizar mantenimientos e inspecciones sin la necesidad de cerrar el pozo, reduciendo los tiempos no productivos.

El manifold de chokes permite derivar la producción por uno de sus ramales mientras se hacen tareas de mantenimiento o cambios de orificio en el ramal opuesto. De esta manera no es necesario realizar cierres de pozo o derivaciones de los desarenadores cada vez que sea necesario realizar un cambio de orificio calibrado, incrementando la productividad del pozo.

Las válvulas de aislamiento de purgas permiten la operación segura de desarenadores de alta y baja presión conectados a una misma línea, reduciendo el uso de tuberías y permitiendo la operación en pads de múltiples pozos, donde la purga de un desarenador puede generar una contrapresión en los desarenadores operando en paralelo.

El manifold de purgado de arena, controlado a través de su propio panel de control mSand, está formado por 2 válvulas tapón hidráulicas seguidas de un choke hidráulico ajustable. Las válvulas tapón actúan como barrera de seguridad hacia la pileta de purga, mientras que el orificio ajustable permite regular el diferencial de presión para reducir el desgaste de los componentes de la línea de purga a un mínimo. A modo de maximizar la producción, todas las purgas son realizadas de forma dinámica, lo cual implica que se debe tener un control fino sobre el tiempo de apertura de las válvulas para minimizar el fluido de producción perdido en la purga mientras que al mismo tiempo se logre evacuar todos los sólidos del reservorio del desarenador. El mSand permite realizar un control de los tiempos de operación, optimizando las aperturas en función de las condiciones particulares de cada pozo.

El sistema de pesaje, opera una tolva en la cual el líquido es filtrado y almacenado en una pileta, mientras que los sólidos son pesados y los datos de producción de arena son relevados a los otros sistemas de control y a los operadores en la sala de control antes de almacenarse en un reservorio separado.

El mPower genera de forma autónoma la energía suficiente para alimentar los paneles de control de la locación, permitiendo realizar operaciones de Clean Up en zonas alejadas de la red.

El uso de cámaras complementa la toma de datos a lo largo de la línea, permitiendo a los operadores detectar problemas en la operación que puedan no ser fácilmente detectables en gráficos de presión o temperatura. De esta manera se disminuye en gran medida la necesidad de recorredores, quedando los mismos relegados a tareas de mantenimiento eventuales.

Por último, la sala de control utiliza el software de control mSuite para reducir la cantidad de operadores necesaria por locación, y permitiendo que unos pocos operadores puedan manejar las operaciones de múltiples locaciones.

Esta capacidad tiene, por supuesto, la limitación de tiempo de respuesta ante una eventualidad que no pueda ser resuelta de forma autónoma, por lo cual la sala de control debe estar ubicada siempre en un radio de 100 Km de todas las locaciones que controla para permitir tener una respuesta rápida cuando se requiera la presencia humana en el pad.

Esta configuración permite reducir el tiempo promedio de exposición de un operador durante tareas rutinarias de Clean Up hasta un 33%, siendo el mayor evento de exposición en ambos casos las operaciones de cambio de orificio. Adicionalmente, el alto grado de autonomía permite a un equipo de 2 operadores y un supervisor

encargarse de hasta 3 locaciones al mismo tiempo, provisto que las mismas se encuentren a una distancia que les permita acudir ante una emergencia en el pozo en menos de 2 horas.

Estado actual de las operaciones

A lo largo de 2024 y 2025, se han realizado 10 operaciones de Clean Up en distintas locaciones y con distintas cantidades de pozos, buscando la máxima automatización posible dentro de lo admitido por cada cliente.

La operación típica en la cual se ha trabajado involucra la intervención de 4 pozos por locación, con un promedio de 2 locaciones manejadas por un grupo de 2 operadores y 1 supervisor por turno con control remoto desde base las 24 horas. Si bien el protocolo de Clean Up ideal involucra la utilización de un desarenador de alta presión, optimizado para tener mayor resistencia al desgaste, y un desarenador de baja presión, optimizado para eliminar partículas de menor tamaño, ha sido común implementar solo uno de estos equipos a la vez, siendo el principal factor a la hora de determinar el equipo utilizado la presión y declino esperado del pozo.

Estas primeras operaciones han sido manejadas en gran parte como pruebas de concepto, operando de forma híbrida entre un control automático y uno manual con operadores como medida preventiva en caso de presentarse problemas con los sistemas de control, pero siempre utilizando la sala de control y sus comandos como primera opción de intervención. La implementación de 2 locaciones por equipo de operadores ha permitido obtener resultados concisos sobre el funcionamiento de las operaciones remotas, detectando puntos débiles en la implementación de equipos automáticos y ayudando a comprender cómo solucionarlos en un futuro.

- Caso de estudio: Operación multi-pad

El ejemplo que se utilizará como referencia es el de una operación en dos locaciones separadas por 6 km, dando lugar a tiempos de respuesta de menos de 15 minutos. La primera locación se compone de 4 pozos de petróleo y gas (Promedio de 100 m3/d de líquido y 350 000 m3/d de gas) con una presión en boca de pozo de 5000 PSI (34.5 MPa), esta locación se denominará “Pad 1”; la segunda locación se compone de 1 pozo de gas (400 000 m3/d) con una presión en boca de pozo de 1000 PSI (6.9 MPa) y se denominará “Pad 2”.

Dadas las presiones de trabajo de ambas locaciones, se decidió implementar una operación híbrida, utilizando 4 desarenadores de alta presión en Pad 1 y un filtro de baja presión en Pad 2. La complejidad añadida de las operaciones en alta presión, requiriendo el uso de un choke manifold, resultó en la selección del Pad 1 como punto para instalar los tráileres de la base operativa, controlando el Pad 2 puramente a través de los registros de datos y las cámaras en locación.

Es de interés analizar el efecto que tuvo la aplicación de las tecnologías de automatización en la operación. La utilización del equipo necesario para esta operación de forma tradicional requiere múltiples tareas que pueden ser mitigadas u optimizadas implementando sistemas de control remoto y/o autónomos:

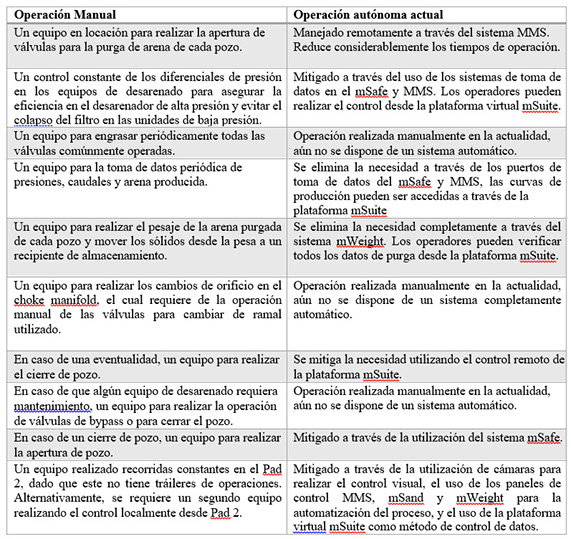

Tabla 1 - Tareas rutinarias en una operación de Clean Up, comparativa entre operación manual y remota según el esquema actual de operaciones de MMA

- Operación Manual Operación autónoma actual

Un equipo en locación para realizar la apertura de válvulas para la purga de arena de cada pozo. Manejado remotamente a través del sistema MMS. Reduce considerablemente los tiempos de operación.

Un control constante de los diferenciales de presión en los equipos de desarenado para asegurar la eficiencia en el desarenador de alta presión y evitar el colapso del filtro en las unidades de baja presión. Mitigado a través del uso de los sistemas de toma de datos en el mSafe y MMS. Los operadores pueden realizar el control desde la plataforma virtual mSuite.

Un equipo para engrasar periódicamente todas las válvulas comúnmente operadas. Operación realizada manualmente en la actualidad, aún no se dispone de un sistema automático.

Un equipo para la toma de datos periódica de presiones, caudales y arena producida. Se elimina la necesidad a través de los puertos de toma de datos del mSafe y MMS, las curvas de producción pueden ser accedidas a través de la plataforma mSuite

Un equipo para realizar el pesaje de la arena purgada de cada pozo y mover los sólidos desde la pesa a un recipiente de almacenamiento. Se elimina la necesidad completamente a través del sistema mWeight. Los operadores pueden verificar todos los datos de purga desde la plataforma mSuite.

Un equipo para realizar los cambios de orificio en el choke manifold, el cual requiere de la operación manual de las válvulas para cambiar de ramal utilizado. Operación realizada manualmente en la actualidad, aún no se dispone de un sistema completamente automático.

En caso de una eventualidad, un equipo para realizar el cierre de pozo. Se mitiga la necesidad utilizando el control remoto de la plataforma mSuite.

En caso de que algún equipo de desarenado requiera mantenimiento, un equipo para realizar la operación de válvulas de bypass o para cerrar el pozo. Operación realizada manualmente en la actualidad, aún no se dispone de un sistema automático.

En caso de un cierre de pozo, un equipo para realizar la apertura de pozo. Mitigado a través de la utilización del sistema mSafe.

Un equipo realizado recorridas constantes en el Pad 2, dado que este no tiene tráileres de operaciones. Alternativamente, se requiere un segundo equipo realizando el control localmente desde Pad 2. Mitigado a través de la utilización de cámaras para realizar el control visual, el uso de los paneles de control MMS, mSand y mWeight para la automatización del proceso, y el uso de la plataforma virtual mSuite como método de control de datos.

Si bien es de gran interés indicar la optimización de los tiempos no productivos de cada pozo, la principal ventaja de este sistema es la reducción considerable de personal en locación y requisitos asociados, como es el traslado a principio y fin de turno, operaciones en zona peligrosa durante el manejo de válvulas para la purga, bypass, o cierres de pozo, la reducción de instalaciones e insumos necesarios para que los equipos operen efectivamente en ambas locaciones. Estas mejoras resultan en un costo de operación reducido y considerablemente más seguro para el personal involucrado, mientras que la operadora también se beneficia de la información adicional aportada por la toma de datos instantánea de casi todas las variables representativas del desempeño del poco y de la calidad de la operación de desarenado.

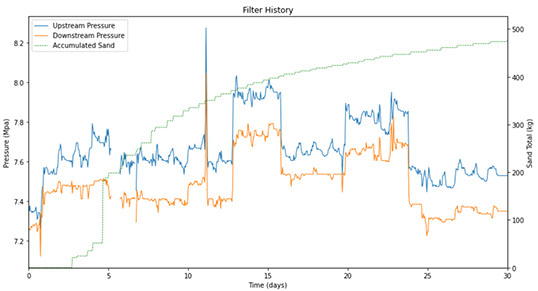

Esta operación multipad duró aproximadamente un mes, en el cual se verificó la capacidad de adquisición de datos de forma remota, permitiendo un análisis estadístico detallado de la performance de los equipos.

Fig. 5 - Análisis de datos recopilados del sistema mSuite para la locación “PAD 2”. Se indican las presiones de aguas arriba y aguas abajo de un desarenador de baja presión junto a la arena acumulada por día.

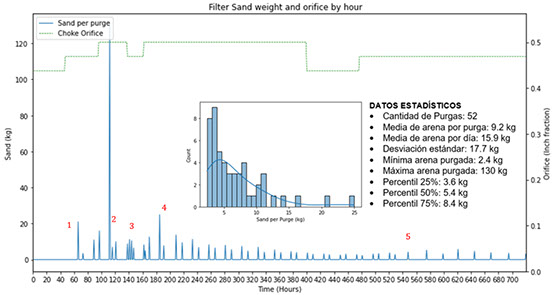

Fig. 6 - Análisis de eventos de purga recopilados del sistema mSuite para la locación “PAD 2”.

Es de interés destacar la frecuencia de las purgas de arena indicadas en la Fig. 6, donde se comenzaron las operaciones realizando un promedio de 2 purgas por día (1), realizadas aproximadamente a las 8:00 hrs. y a las 16:00 hrs., sincronizadas con los horarios del turno de día de los operadores. A medida que se detectan incrementos en la producción de arena producto de un aumento en el diámetro de orificio calibrado, el análisis de datos de los sensores y sistemas de medición de arena indican que será recomendable pasar a 3-4 purgas por día (2). Dado que las purgas se realizan de manera dinámica es de gran importancia tener un control fino

sobre el tiempo de apertura de las válvulas, dado que cada segundo implica una pérdida de fluido de producción junto con la arena. Cuando es necesario se generan múltiples purgas secuenciales de corto tiempo (3), ayudando a asegurar el correcto drenaje de sólidos mientras se mantiene el tiempo de apertura a un mínimo. A medida que se detecta un decremento en arena producida se retoma nuevamente a una secuencia de 2 purgas por día (4) hasta que, alcanzado un nivel de arena producida por día inferior a los 5 kg, se pasa a una secuencia de una purga por día (5).

Si bien este proceso es realizable en forma manual, la calidad del resultado depende en gran parte de la precisión en la medición de los productos de purga, tanto líquido como sólido, y de la velocidad de acción de las válvulas de purga, característica que difícilmente puede ser superada en un sistema hidráulico.

El estudio detallado de cantidad y tamaño de sólidos producidos también da información al operador sobre la calidad del desarenado y las tendencias de producción del pozo.

- Futuro de las operaciones en Vaca Muerta

Si bien este diagrama de operaciones representa una mejora considerable sobre el modelo completamente manual, aún presenta trabajos en los cuales el operador debe exponerse a zonas peligrosas. El layout actual de operaciones de Clean Up requiere aún de otras mejoras e implementaciones para lograr el objetivo final del equipo de MMA, que es el de la automatización total de la operación sin reducir la efectividad de 100% de separación de partículas de hasta malla #230 (62 μm). La implementación de un sistema automático de control para los manifolds de cambio de orificio y bypass y el sistema de engrase de válvulas independiente, junto con la mejora en confiabilidad y reducción del mantenimiento necesario de los equipos es el siguiente paso para lograr este objetivo, resultando eventualmente en la locación idealizada indicada en la Fig. 7.

El planteamiento ideal de las operaciones siguiendo este layout se compone de los siguientes componentes:

- Punto de toma de datos de boca de pozo.

- Válvula de seguridad de superficie (VSS).

- Manifold de bypass de desarenador de alta presión, operado con actuadores hidráulicos, comandado a través de un sistema de control automático de manifolds (MMS)

- Desarenador de alta presión.

- Punto de toma de datos aguas abajo del desarenador de alta presión.

- Válvula de aislamiento de presiones en líneas de purga, operado hidráulicamente.

- Choke hidráulico.

- Punto de toma de datos aguas abajo del choke.

- Manifold de bypass de desarenador de baja presión, operado con actuadores hidráulicos, comandado a través de un sistema de control automático de manifolds (MMS).

- Desarenador / Filtro de baja presión.

- Válvula de aislamiento de presiones en líneas de purga, operado hidráulicamente.

- Punto de toma de datos aguas abajo del desarenador de baja presión.

- Sistema de purga automática de desarenadores, operado hidráulicamente.

- Sistema de pesaje y separación automática de arena y líquidos de purga.

- Pileta de almacenamiento de líquidos de purga.

- Reservorio de almacenamiento de arena.

- Panel de control de VSS, denominado mSafe.

- Panel de control de manifolds, denominado MMS.

- Panel de control de sistema de purga, denominado mSand.

- Panel de control de sistema de pesaje de arena, denominado mWeight.

- Panel de potencia, denominado mPower.

- Sistema de engrasado automático de válvulas de operación continua.

- Antena de conexión satelital.

- Cámara fija, apuntando a cada pozo.

- Cámara domo 360°.

- Sala de control fuera de la zona de peligro.

Fig. 7 - Esquema de operaciones en una locación completamente automatizada

El modelo ideal de operaciones incorpora muchos de los sistemas actualmente utilizados, implementando ciertas mejoras en los puntos débiles de la operación.

A los medidores de presión y temperatura, se le añaden celdas de medición de sólidos, permitiendo tener un control en tiempo real de la producción de arena en el pozo y la eficiencia de los equipos desarenadores. Se implementan celdas de medición de nivel de arena acumulada en los desarenadores, habilitando la posibilidad de realizar purgas con frecuencia variable según la velocidad de llenado del acumulador de arena interno de los desarenadores.

La automatización de los manifolds de bypass permite reducir considerablemente los tiempos no operativos e incrementar la seguridad del sistema, mientras que los chokes manuales y válvulas esclusa del manifold son reemplazados por chokes ajustables y válvulas tapón actuadas hidráulicamente. De esta manera la operación completa del cambio de orificio puede ser realizada desde la sala de control, reduciendo la exposición de los operadores. En este caso se mantienen los dos ramales en caso de que sea necesario hacer un mantenimiento de los equipos en un ramal, pero dada la disponibilidad de materiales más resistentes al desgaste, sería posible incluso implementar un sistema con un solo ramal.

El sistema de engrase automático se instala en todas las válvulas que operen de manera constante durante una operación tipo, reduciendo al mínimo la necesidad de engrases manuales y alargando la vida útil de los componentes internos de cada válvula.

Al sistema de separación de arena se le incorporan sensores de nivel, permitiendo mantener un control del fluido purgado por día y habilitando el uso de alarmas en la sala de control para programar el vaciado de los reservorios.

De esta forma se obtiene una automatización completa de las operaciones normales de Clean Up, desde el mantenimiento de presiones seguras en las líneas hasta la frecuencia y control de purga de múltiples desarenadores a la vez, reduciendo al mínimo el riesgo en el que se ponen los operadores, optimizando los tiempos de trabajo gracias al uso de actuadores hidráulicos controlados electrónicamente, liberando recursos de personal para abarcar más locaciones de forma paralela y permitiendo tanto a la operadora como al cliente tener conocimiento absoluto del estado del pozo, sus presiones, caudales y tendencias.

- Conclusiones

El uso generalizado de sistemas hidráulicos como reemplazo de los manuales en todas las válvulas involucradas en las tareas diarias de una operación de Clean Up da lugar a la utilización de sistemas de control complejos que permiten mejorar la eficiencia de la operación y reducir los riesgos de personal asociados. La toma de datos autónoma permite a los operadores tener un control global sobre los parámetros de cada pozo sin la necesidad de la sala de control, esto a su vez permite a un grupo reducido de personas manejar múltiples pozos e incluso locaciones enteras de forma simultánea.

Por supuesto, el uso indiscriminado de tecnología incrementa tanto la complejidad como el costo material de toda la operación, y por lo tanto su implementación debe ser cuidadosamente definida en cada elemento de la línea para maximizar las ventajas, tanto monetarias como de seguridad, asociadas a la reducción de personal en locación y la capacidad de controlar los equipos de forma autónoma.

En este sentido, el estado actual de las operaciones de Clean Up descriptas en este trabajo es todavía un punto intermedio a partir del cual es necesario establecer qué combinación de sistemas otorga la mayor relación costo/beneficio, y avanzando en esa dirección, resolviendo los problemas que se presenten en el camino y moviéndose hacia una operación completamente autónoma.

Bibliografía

1 Mahmud, H., Leong, V., Lestariono, Y. 2019. Sand production: A smart control framework for risk mitigation. Petroleum 6 (1): 1-13.

2 Tronvoll, J. Dusseault, M.B., Sanfilippo, F., Santarelli, F.J., 2001. The Tools of Sand Management. SPE- 71673-MS

3 Mathis, S.P., 2003. Sand Management: A review of Approaches and Concerns. SPE-82240-MS

4 Balgobin, C.J., 2005. Sand Management of Ultra-High-Rate Gas Wells. SPE-94896-MS.

5 Oyeneyin, M. B., Macleod, C., Oluyemi, G. Onukwu, A. 2005. Intelligent Sand Management. SPE- 98818-MS.

6 Rawlings, C. H., 2013. Sand Management Methodologies for Sustained Facilities Operations. SPE- 164645-MS.