NOTA TÉCNICA

Aseguramiento de la integridad durante la perforación con casing en áreas complejas, con soporte de herramientas digitales respaldadas en IA

El estudio presenta los factores críticos y tecnologías empleadas en la ejecución de pozos en forma de U, una arquitectura que maximiza el contacto con el yacimiento y exige un control preciso de la geomecánica y la presión en fondo.

Por Berrios Patricia (Tenaris), Espinosa Constantino (Tenaris), Jorge Torres (YPF) Julio Armella (YPF) y Facundo Diaz (YPF).

Este trabajo fue seleccionado en el 5º Congreso Latinoamericano de Perforación, Terminación e Intervención de Pozos

- Antecedentes

El bloque La Angostura Sur (LAS) forma parte de la concesión de explotación Loma La Lata – Sierra Barrosa (LLL-SB) y se ubica en el sector SE de dicha concesión. Se localiza a unos 90 km al NO de la ciudad de Neuquén y a 25-30 Km aproximadamente al S-SE de la localidad de Añelo. Geológicamente, se localiza dentro del ámbito denominado Centro de Cuenca, en el extremo SE de la misma, inmediatamente al norte de la Dorsal de Huincul.

Figura 1: Ubicación geografica del Yacimiento LLL-SB.

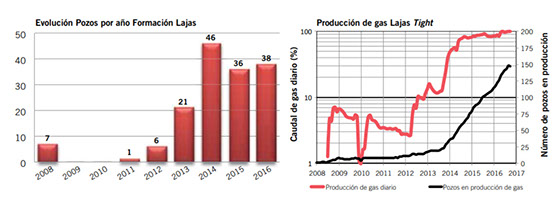

El bloque Loma La Lata – Sierra Barrosa (LLL-SB) es una Concesión de Explotación otorgada en 1992 y operada por YPF S.A., tiene un área total de 1972 Km2 mientras que la porción SUR (al sur del Lago Barreales) cubre un área de 760 Km2. A principios de 2013, YPF inició un proyecto de tight gas en la zona suroeste de la concesión. Este proyecto comenzó en paralelo con los primeros pozos en Vaca Muerta. Dicho proyecto implicó la perforación de 148 pozos entre 2011 y 2016 (Federico Wagner, 2016).

Figura 2: Lajas Tight Gas development 2011-2017- #wells and production (Federico Wagner, 2016).

Un aspecto clave de desarrollo durante esos años fue el uso masivo de tecnología perforación con casing para superar zonas con grandes pérdidas de fluido. Más del 90 % de los pozos utilizaron esta tecnología con éxito. Sin embargo, como en otros casos, se experimentaron fallas en el casing. Las siguientes imágenes, extraídas del análisis de fallas, confirmaron que la fatiga era la causa.

Figura 3: Failure of 9 5/8” TXP BTC during casing drilling operations

Well Laj-75 – Tight gas development 2015 (Codega Dario, 2015).

Para contextualizar, desde el inicio del desarrollo de Lajas, hasta ahora, otras operadoras también experimentaron este tipo de falla. Esto motivó la decisión de desarrollar un sistema para medir y controlar las vibraciones durante la perforación con casing. (Espinosa et al., 2017)

Medidor de Vibraciones

Las fallas por fatiga en las conexiones durante las operaciones de perforación con casing redujeron el ritmo de aplicación de la tecnología. Durante la evaluación del origen de la falla, se identificó claramente que esta se relacionaba más con las cargas dinámicas producidas durante la perforación. Estas cargas no producen fallas y no fueron medidas adecuadamente por los sensores y dispositivos disponibles en el equipo de perforación.

Tenaris diseño un sistema donde un sensor midiera con mayor resolución y precisión las cargas aplicadas a la tubería de casing. Las señales se procesan con un sistema automatizado que puede generar alertas en tiempo real para el personal de ingeniería y operaciones de la operadora. A continuación, se muestra un esquema del sistema.

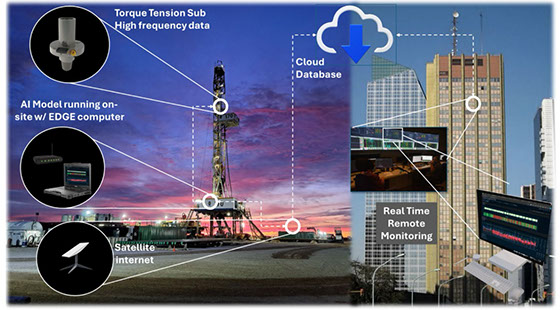

Figura 4: Esquema del monitor de vibraciones.

El sistema está compuesto por:

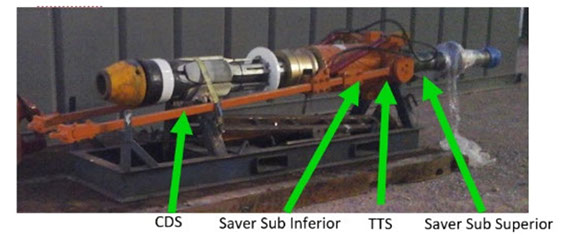

- Torque Tensión Sub: Un sensor ubicado debajo del Top Drive que recopila datos precisos a alta frecuencia (hasta 120 Hz/seg) de torque, tensión y aceleraciones en los tres ejes, los mismos se enlazan con los datos de baja frecuencia EDR (Electronic Drilling Recorder). Toda esta información es procesada y mostrada en tiempo real en un visualizador que a su vez transmite la data y permite que esta se pueda monitorear en tiempo real desde cualquier lugar con un dispositivo conectado a internet (Computadora o móvil).

Figura 5 – Conjunto Sub Superior – TTS – Sub Inferior – CDS.

- Modelo de Inteligencia Artificial funcionando en sitio: Una computadora de alta capacidad ejecuta un modelo de aprendizaje automático que identifica condiciones agresivas basándose en datos en tiempo real recopilados por el sensor y los sistemas de la plataforma. El modelo se entrenó con información de pozos anteriores.

Figura 6 - Edge computer.

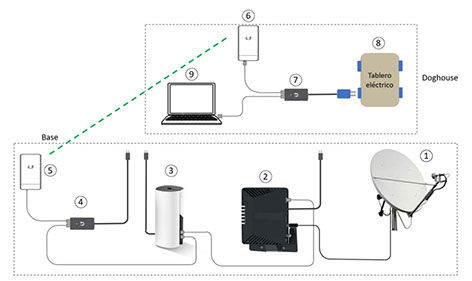

- Internet satelital: La transmisión de datos se realiza vía satélite a una base de datos en la nube.

Figura 7 - Esquema de conexión de antena y periféricos..

- Base de datos: Una herramienta en la nube, desarrollada internamente para almacenar y mostrar los datos para el monitoreo en tiempo real y el análisis histórico.

- Monitoreo en Tiempo Real: se hace a través de la herramienta desarrollada internamente que permite la visualización de los datos transmitidos en tiempo real en sitio y en cualquier computadora o móvil conectado a la aplicación en la nube.

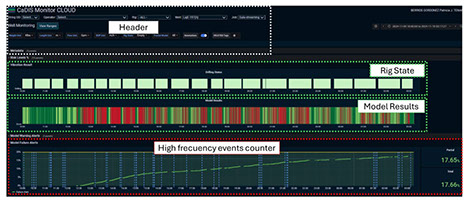

El resultado principal de todo este sistema es un algoritmo de clasificación de patrones que cataloga la condición de vibración de la perforación en cada segundo. Los eventos considerados dañinos (rojo) se contabilizan con un umbral de eventos acumulados máximos definido por la experiencia recopilada en otras operaciones. La siguiente imagen es una captura de pantalla de nuestra herramienta basada en la nube.

Figura 8: Vista del sistema monitor de vibraciones, basada en la nube.

La imagen muestra el gráfico del "Resultados del Modelo" que gráfica, por segundo, un resultado que identifica el estado de riesgo momentáneo de la sarta de perforación.

Desarrollo de Lajas - Vaca Muerta (2024)

En 2024, YPF decidió iniciar el desarrollo de un yacimiento no convencional ubicado en la parte sureste del bloque, al norte de la Dorsal Huincul. El proyecto contemplaba la perforación de más de 200 pozos con objetivo a Vaca Muerta en un período de 4 años aproximado. Con la experiencia adquirida en el desarrollo de gas de baja presión, el equipo de ingeniería de YPF decidió el uso de la tecnología de perforación con casing para superar los problemas relacionados con las pérdidas de fluidos.

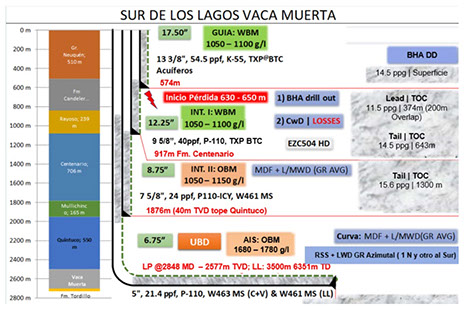

El siguiente esquema muestra el diseño inicial de un pozo típico y la indicación de CWD (Casing While Drilling) en la sección intermedia con casing de 9 5/8" desde 600 m hasta 950 m aproximadamente. Se implementa la perforación con casing cuando se detectan pérdidas totales de fluido de perforación en la sección Candeleros / Rayoso.

Figura 9: Esquema de pozo - Lajas Vaca Muerta.

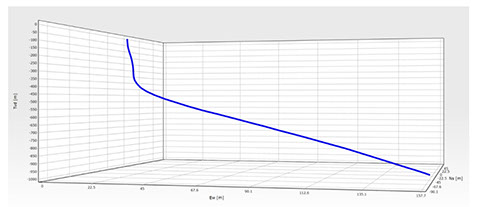

A diferencia de lo que se viene haciendo de forma masiva en otra áreas de Vaca Muerta, el proyecto Lajas también presento la particularidad de que la sección donde se necesitaba perforar con casing no era completamente vertical; en esta zona se perfora de forma convencional con una sarta direccional y se iniciaba la construcción de la sección desviada, y cuando se encuentra la zona de perdidas el esquema de perforación cambia a perforación con casing, añadiéndole esfuerzos adicionales al casing al atravesar por los puntos con marcados DLS.

Figura 10. Trayectoria típica de un pozo de Lajas.

Figura 11. DLS en un pozo de Lajas.

Fallas durante la Perforación con Casing

Cuando inicio el proyecto en enero de 2024 con el pozo sumidero L-1s, durante la perforación con casing experimentaron importantes pérdidas de lodo y las variables operativas indicaron un problema, obligando esto a detener la operación antes de alcanzar la profundidad total (TD). Al iniciar la siguiente fase de perforación, YPF confirmó la presencia de cemento dentro de la tubería de revestimiento. Estos eventos pudieron estar relacionados con una conexión con una fisura. Incurriendo esto en varios retrasos operativos.

Según lo previsto, el proyecto continuó con nuevos pozos de desarrollo en los cuales se implemento el uso de la herramienta monitor de vibraciones para la medición de estas, y estimación de la fatiga acumulada en el casing.

Sin embargo, en agosto de 2024, en el PAD L4 se decide avanzar sin la herramienta de medición. Perforaron con éxito el primer pozo, y al perforar el segundo pozo, L-4, registraron una caída repentina de la presión y perdida del hook load. Al recuperar el material, se pudo confirmar una conexión cortada en el último filete engarzado. El análisis de falla confirmó que el mecanismo de falla fue fatiga, como se observa en las siguientes imágenes, incurriendo en retrasos operativos y tiempos de inactividad, de forma similar a lo que había sucedido en enero del mismo año en el pozo sumidero L-1s .

Figura 12: Falla en Casing - L-4 - Agosto 2024.

Basándose en esta experiencia y con soporte de Tenaris, YPF decidió utilizar el monitor de vibraciones provisto por Tenaris en todos los pozos posteriores de Lajas perforados hasta Febrero 2025.

El monitor de vibraciones de Tenaris utiliza un modelo de IA para identificar condiciones peligrosas para el casing basándose en datos de pozos anteriores, es decir el modelo va aprendiendo con la experiencia. El sistema muestra esta información en tiempo real al usuario y le permite modificar los parámetros de perforación para reducir los daños al casing. La siguiente imagen es una captura de pantalla de la aplicación; los eventos peligrosos de vibraciones (rojo) se reducen a medida que se reducen las rpm (línea azul). Cabe destacar que una diferencia de tan solo 5 rpm puede modificar la condición vibracional de la tubería de revestimiento.

Figura 13. Captura de la aplicación monitor de vibraciones de Tenaris.

- Cronología

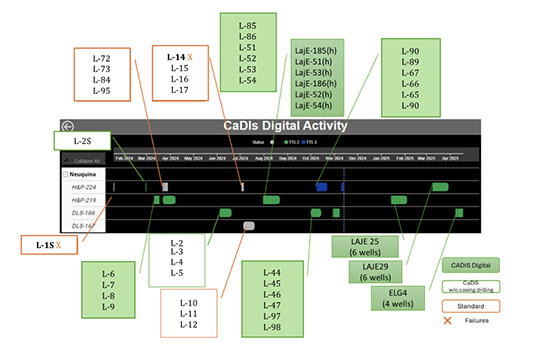

A partir de ese momento, todos los pozos subsiguientes se perforaron con el sistema monitor de vibraciones. La siguiente cronología muestra la evolución del proyecto desde enero de 2024 hasta febrero 2025.

Figura 14: Cronología de la perforación con casing en Lajas 9 5/8" - 2024 /2025.

La línea de tiempo muestra en azul y verde los pozos que utilizaron el servicio monitor de vibraciones de Tenaris. En gris, identificamos los pozos que no utilizaron el servicio. Marcamos con una “X” los pozos que presentaron fallas durante la perforación con Casing.

Resultados del uso del monitor de vibraciones.

La siguiente tabla resume el número de sartas perforadas con perforación con casing hasta febrero 2025, con el detalle del número de fallas:

Tabla 1: Guias perforadas en Lajas objetivo Vaca Muerta.

Como se mencionó anteriormente, en los pozos donde se usó el monitor de vibraciones se aseguró la instalación del casing en todos los casos, aún con condiciones de pérdidas severas. Un factor clave para el éxito fue la transmisión de los resultados del modelo y la información de la plataforma en tiempo real. El equipo de Operaciones de YPF, COMAN, Ingeniería y la RTIC utilizaron la información revelada por el modelo para modificar los parámetros.

En particular, las rpm y el WOB aplicadas durante la perforación en el pozo fueron los principales factores para modificar la condición. La siguiente captura de pantalla muestra el resultado del modelo de vibraciones

de IA y las rpm en el pozo L-89. En el lado izquierdo, por debajo de 25 rpm, los niveles de vibración eran altos, mientras que al reducirse a 20 rpm, estos se redujeron significativamente.

Figura 15: Aplicación basada en la nube.

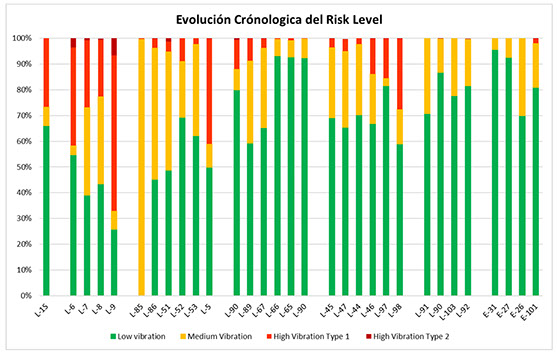

Evaluamos todos los pozos en conjunto. El primer gráfico compara el porcentaje del modo de vibración de cada pozo y se muestran la evolución de forma cronológica de los distintos niveles de vibraciones que relevamos con el monitor de vibraciones, notándose claramente la disminución de High Vibration o vibraciones altas tipo 1 y tipo 2 de forma evolutiva desde el inicio de las asistencias con el servicio.

Figura 16. Evolución Cronológica del Nivel de Riesgo relevado por el monitor de vibraciones.

El comportamiento dinámico de cada pozo es único y es necesario contar con la herramienta de medición de vibraciones para poder tomar decisiones en tiempo real. Esta evolución del nivel de riesgo decreciente es el resultado de la aplicación de estrategias de perforación y ajuste de parámetros en tiempo real que nos permitieron identificar algunas tendencias:

- La variabilidad del tipo de vibración es significativa entre los diferentes pozos dentro del mismo PAD.

- Las vibraciones altas de tipo 2, que correlacionamos con el nivel máximo de vibraciones, no se presentan con tanta frecuencia.

El siguiente gráfico compara el número de eventos con vibraciones altas de tipo 1 y 2 con respecto a un umbral definido por el modelo. Añadimos el tiempo total de perforación en horas para intentar correlacionar ambas variables.

Figura 17: Alertas de Falla detectadas por el sistema x PAD / Pozo.

Al analizar los datos, se destacan algunos puntos clave:

- No existe correlación entre un alto nivel de alertas de falla del modelo y el tiempo de perforación. Esto demuestra que el modo de vibración varía significativamente entre pozos dentro del mismo PAD y aún más entre distintos PAD.

- En los pozos con altos niveles de vibración, se modificaron los parámetros de perforación para limitar el tiempo en condiciones críticas.

- El pozo (L-9) superó el 100 % del límite máximo permitido de alertas de falla del modelo, mientras que otros tres pozos superaron el umbral del 30 % sin fallas, como se observa en la figura 14. Consideramos este pozo para analizarlo a profundidad y que el modelo siguiera aprendiendo, ya que es posible que este umbral pre establecido se superara con un comportamiento no identificado de vibraciones altas tipo 1 y no se registraran vibraciones altas de tipo 2, que son las más severas.

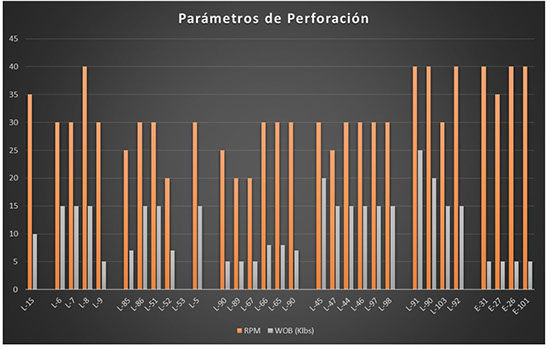

Respecto a los parámetros de perforación, desde el inicio de las asistencias se observó que las RPM y el WOB son los que tienen más incidencia en los resultados asociados a las vibraciones, por ello siempre nuestras recomendaciones estuvieron asociadas a controlar estas variables.

Figura 18: RPM y WOB de los pozos con asistencia.

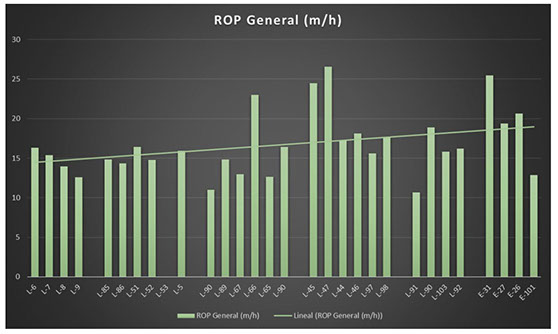

En un inicio siempre la recomendación era bajar y/o controlar ambas variables; sin embargo, en las últimas asistencias observamos que se ha podido perforar con mayores RPM y menor WOB sin afectar el nivel de vibraciones, y esto se tradujo en una tendencia evidente a mejorar las ROP de los pozos perforados en el área, como se muestra en el grafico siguiente.

Figura 19: Evolución cronológica de la ROP en los pozos con asistencia.

- Conclusiones

- Uso exitoso de la tecnología de perforación con casing: YPF ha utilizado eficazmente la tecnología de perforación con casing para abordar los problemas de pérdida de fluido en el yacimiento Lajas, parte de la concesión Loma La Lata – Sierra Barrosa. Esta tecnología ha sido fundamental tanto en proyectos de Tight Gas como en el actual desarrollo de Shale Oil en Vaca Muerta.

- Desafíos y fallas: A pesar del éxito, las exigentes condiciones de perforación han provocado algunas fallas en el casing, por fatiga. Estas fallas resaltan la necesidad de un monitoreo exhaustivo continuo y la optimización de las técnicas de perforación.

- Monitoreo de Vibraciones: Para mitigar estas fallas, Tenaris introdujo el monitor de vibraciones, que combina sensores de alta frecuencia con un modelo de IA que identifica condiciones peligrosas para el casing, las cuales se procesan en sitio en una computadora de alta capacidad y se muestran en la cloud en tiempo real. Esta innovadora solución ha reducido significativamente la tasa de fallas al proporcionar datos en tiempo real y permitir ajustes inmediatos en los parámetros de perforación gracias al acceso remoto que permite el internet satelital.

- Impacto del monitor de vibraciones: Desde su implementación con YPF en el proyecto Lajas, la herramienta se ha utilizado en 35 pozos con una tasa de éxito del 100%, lo que demuestra su eficacia en la prevención de fallas en el casing. Las capacidades de monitoreo y análisis de datos en tiempo real de sistema han sido cruciales para lograr este éxito.

- Bibliografía

- Camallo Vanina, E. G. (2024). 24M16 YPF NOC Pozo LaJE-14(H). Campana, BsAs: MPME-AR. Codega Dario, R. N. (2015). RTE TESA-SC-10-1 - Falla en Casing 9 5/8” durante DWC pozo Laj-75(d). Neuquen: Tenaris.

- Espinosa, C., Codega, D., Caglieri, A., Grill, S., Guttner, H., & Roldan, C. (2017). Five Years of Drilling with Casing in Argentina and Bolivia. Lessons Learned from the Field. SPE Latin America and Caribbean Petroleum Engineering Conference. Buenos Aires: SPE.

- Federico Wagner, P. A. (Octubre de 2016). Desarrollo Lajas Tight Gas en el área Cupen Mahuida.Petrotecnia, págs. 16-30.