NOTA TÉCNICA

Planificación, ejecución y lecciones aprendidas en pozos Tipo-U. una nueva propuesta de la industria para maximizar el area de contacto en los yacimientos No Convencionales.

El estudio presenta los factores críticos y tecnologías empleadas en la ejecución de pozos en forma de U, una arquitectura que maximiza el contacto con el yacimiento y exige un control preciso de la geomecánica y la presión en fondo.

Por Matias Garza, Santiago López y Luis González (Merlin)

Este trabajo fue seleccionado en el 5º Congreso Latinoamericano de Perforación, Terminación e Intervención de Pozos

- Introducción:

El acceso a las reservas de petróleo y gas es cada vez más desafiante. Al mismo tiempo, existe una necesidad urgente de mantener el suministro de energía hasta que las fuentes renovables puedan proporcionar niveles estables y fiables de energía alternativa. La perforación de pozos sigue siendo un método esencial y, por el momento, inevitable para extraer hidrocarburos o aprovechar recursos geotérmicos. El campo de la construcción de pozos está evolucionando rápidamente, lo que requiere nuevas habilidades, tecnologías y enfoques para diversas aplicaciones específicas.

En todo el mundo, las compañías operadoras adquieren concesiones de terrenos para exploración y producción. En Estados Unidos, los propietarios de estas concesiones están restringidos a producir únicamente del área subterránea que se encuentra directamente debajo del terreno superficial adquirido. Esta limitación obliga a los operadores a maximizar el área de drenaje dentro de sus yacimientos con base en la superficie de terreno que poseen. La Figura 1 ilustra dos estrategias para optimizar el contacto con el yacimiento dentro de los límites de la concesión adquirida.

Opción A – Perforar dos pozos: Esta es la opción más costosa, ya que se requiere repetir actividades similares, preparar dos ubicaciones en superficie y movilizar el equipo de perforación.

Opción B – Solución de doble rama lateral: Esta opción permite compartir parte de la arquitectura del pozo desde un pozo donante; sin embargo, el enfoque para completar y controlar los dos intervalos productores puede ser complejo y costoso.

Figura 1. Estrategias de Diseño de Pozo para Maximizar Area de Contacto en Yacimiento

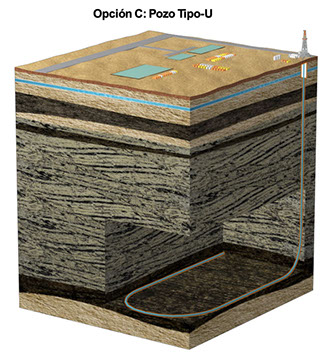

Una tercera opción, conceptualizada e implementada por Shell en 2019 (Merzoug et al., 2023), es la perforación en forma de "U", como se ilustra en la Figura 2. Este enfoque permite lograr una longitud lateral considerable a lo largo del yacimiento, eliminando la necesidad de perforar el “overburden” adicional requerido en la opción A, y evitando las complejidades asociadas con la perforación de pozos multilaterales, como en la opción B.

Figura 2. Diseño de Pozo Tipo-U

La planificación y ejecución de pozos en forma de “U” requiere un análisis de ingeniería detallado y prácticas de perforación ajustadas al propósito, con el fin de cumplir con los requisitos direccionales, reducir la probabilidad de pega de tubería y maximizar la probabilidad de asentar exitosamente el revestimiento a la profundidad total. Los principales desafíos asociados con este tipo de perfil de pozo se enumeran a continuación:

- Torque y arrastre: Principalmente asociados con la longitud del pozo y la tortuosidad adicional en la sección en forma de “U”.

- Control direccional: Asegurando los dog-leg requeridos para alcanzar la trayectoria propuesta, asegurando una perforación eficiente.

- Inestabilidad del pozo: El pozo podría colapsar, especialmente en la sección en “U” debido a variaciones en el régimen de esfuerzos horizontales.

- Limpieza del pozo: El monitoreo de las condiciones del pozo es crítico para asegurar una limpieza eficiente y reducir el riesgo de pega de tubería por empaquetamiento.

- Fatiga de herramientas: Las altas tensiones de flexión combinadas con la rotación en la sección en “U” incrementan el riesgo de fatiga en las herramientas y la sarta de perforación.

- Corrida de Revestimiento: La flotación es una estrategia común para la corrida de revestimiento en pozos con ramas laterales ultra largas y pozos en “U”. Esta técnica impide la circulación hasta alcanzar la profundidad final (TD), por lo tanto, es esencial mantener buenas condiciones del pozo.

A medida que los pozos en forma de “U” se están volviendo más comunes, se han adoptado ciertas convenciones de nomenclatura para identificar posiciones a lo largo de la trayectoria. En este artículo se utilizarán los siguientes términos para referirse a la posición del conjunto de fondo (BHA) o al describir la trayectoria: intervalo de ángulo bajo, curva, tramo de salida, giro y tramo de retorno.

Figura 3. Nomeclatura de Pozos Tipo “U”

En la Cuenca Permian varios de los pozos se completan típicamente con revestimiento de 9 5/8” en el overburden (intervalo de ángulo bajo). Posteriormente, se utiliza un conjunto con motor de fondo en agujero de 8 3/4" para construir la curva, aterrizando la trayectoria de forma horizontal. La sección lateral puede entonces perforarse utilizando un agujero de 8 3/4" ó 8 1/2", ó una combinación de ambos. Esta sección lateral puede perforarse con un motor de fondo ó con un conjunto direccional rotary steerable, dependiendo de factores operativos específicos que se abordarán más adelante. Una vez perforado el pozo, se completa y cementa con un revestimiento de 5 1/2".

Luego se realiza la fracturamiento hidráulico para estimular el pozo y mejorar la producción.

Este artículo presenta un enfoque para planificar y ejecutar con éxito una campaña de perforación de múltiples pozos tipo “U” en la Cuenca Pérmica.

- Metodología

La primera etapa del proyecto consistió en realizar estudios de factibilidad en perforación y geomecánica para determinar las posibles cargas de perforación asociadas con la compleja trayectoria en forma de “U” y los efectos de un cambio de 180° en el azimut.

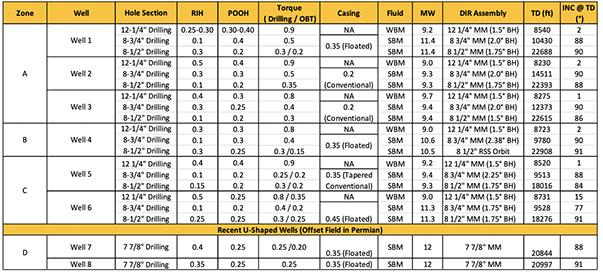

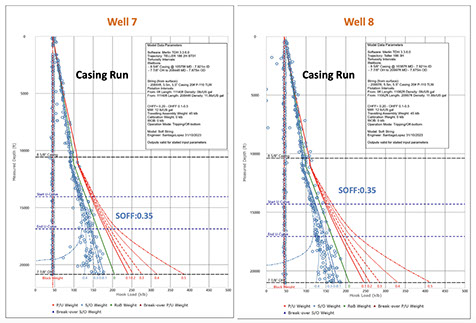

Revisión de pozos cercanos : Se evaluaron múltiples pozos cercanos para obtener los posibles factores de fricción relacionados con el torque y el arrastre, sirviendo como referencia para determinar si la trayectoria en forma de “U” podría ejecutarse con el rig seleccionado. Esta evaluación también ayudó a identificar brechas operativas y prácticas de alto riesgo en la perforación, los viajes de tubería y la corrida de revestimiento, que podrían afectar directamente el desempeño del proyecto. La Tabla 1 presenta una revisión general de los pozos horizontales cercanos analizados en el área aledaña (pozos 1 al 6), así como dos pozos en “U” perforados recientemente en una cuenca diferente (pozos 7 y 8). Aunque estos pozos no se encuentran en la misma zona, proporcionaron información valiosa para el enfoque propuesto.

Tabla 1. Revisión de Factores de Fricción en Pozos Offset

La evaluación del factor de fricción (FF) durante la corrida de revestimiento requiere un enfoque similar; sin embargo, se consideró importante evaluar las condiciones del pozo para identificar posibles problemas que deban abordarse a fin de aumentar la probabilidad de que el revestimiento llegue a la profundidad total. La Tabla 2 resume las condiciones del pozo relacionadas con la limpieza del pozo, los viajes de tubería y la corrida de revestimiento en los pozos cercanos

Tabla 2. Evaluación de Condición del Agujero para Corrida del Casing

- Ciclos de limpieza: La eficacia del ciclo de limpieza antes de sacar la tubería desde la profundidad final (TD) tuvo una gran influencia en la limpieza del pozo para la subsequente corrida de revestimiento. El Pozo 2 y el Pozo 3 mostraron mejores parámetros de limpieza del pozo. No se disponía de información (NI) sobre la reología baja del lodo.

- Condición del agujero: El principal indicador de la condición del pozo fue la presencia de puntos apretados ó arrastre observados durante los viajes de tubería. El Pozo 4 presentó más puntos apretados durante el viaje.

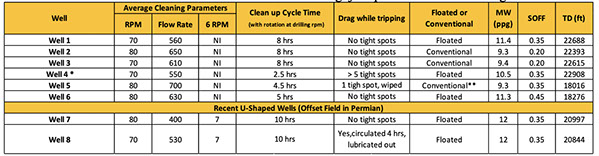

- Tortuosidad: Los pozos en “U” presentan una tortuosidad significativamente mayor, claramente debido al giro adicional en el azimut. La Figura 4 muestra una comparación de la tortuosidad entre pozos horizontales convencionales y pozos cercanos en “U”.

- Factores adicionales: Aunque no influyen directamente en el éxito, el tiempo empleado en correr el revestimiento en el pozo es crucial para optimizar el rendimiento. La flotación del revestimiento puede ahorrar tiempo operativo, ya que gran parte del revestimiento no necesita llenarse durante la corrida.

Figura 4. Comparación entre Pozos Horizontales Convencionales y Pozos Tipo “U”

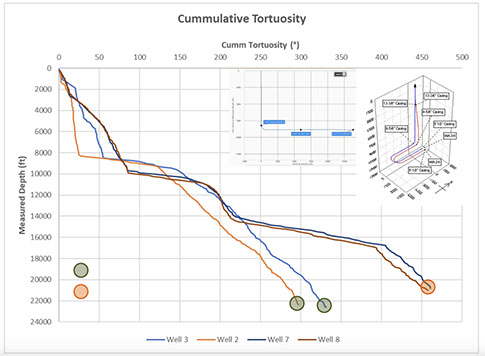

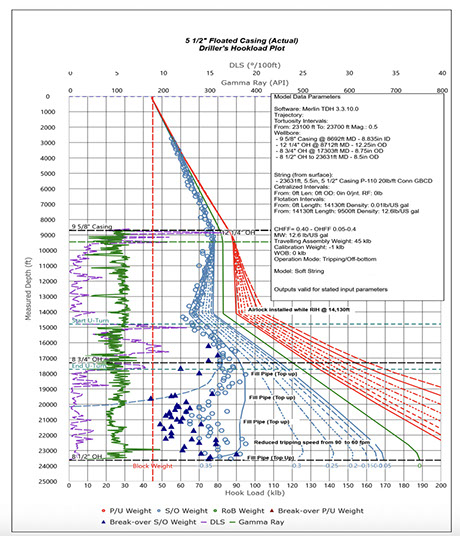

La Figura 5 ilustra uno de los análisis de factores de fricción realizados para pozos en “U” cercanos, proporcionando una referencia para modelar las cargas de arrastre anticipadas para las corridas de revestimiento. En este caso, se observó un factor de fricción de corrida (slack-off) de 0.35 para ambas corridas de revestimiento.

Figura 5.

Carga en el Gancho – Análisis de Factores de Fricción para Corrida de Casing de 5 ½” Flotado

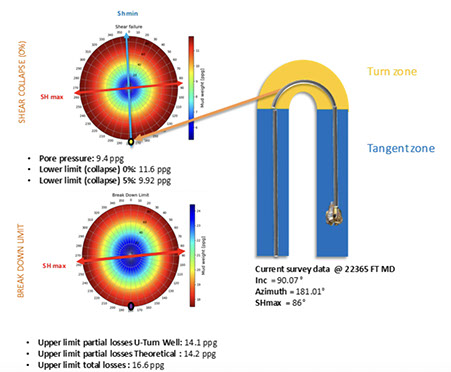

Geomecánica: Se realizó un estudio geomecánico detallado para la zona, utilizando información de los pozos cercanos. Se desarrolló una ventana de estabilidad del lodo para los pozos en “U” planificados, considerando diferentes sensibilidades basadas en variaciones de profundidad vertical verdadera (TVD), y, lo más importante, evaluando el efecto del cambio de azimut y el cambio asociado a esfuerzos horizontales.

Modelamiento de Ingeniería: Utilizando los factores de fricción de referencia, se desarrolló un modelo de ingeniería basado en los resultados del modelado geomecánico. Este modelo evalúa los riesgos asociados con torque, arrastre y factores hidráulicos, con el objetivo de determinar si el margen entre las cargas y los límites es aceptable.

Perforación con Presión Controlada (MPD): El uso de MPD ayudó a mantener la presión equivalente del lodo (EMW) dentro de la ventana operativa para evitar la inestabilidad del pozo y/o superar el gradiente de fractura. El MPD también permitió sacar la sarta del pozo a altas velocidades de viaje para mitigar la inestabilidad inducida por suaveo (swab).

BHA Adecuado al Propósito: La perforación de la curva para aterrizar el pozo horizontalmente se realizó con un conjunto motor de fondo (bent housing). El tramo de salida, el giro y el tramo de retorno se perforaron con un sistema RSS motorizado (motor de fondo y sistema de dirección rotatorio RSS). Este conjunto alcanzó dog-leg de hasta 12°/100 pies durante el giro, manteniendo una rotación constante de la sarta de perforación, lo que contribuye simultáneamente a una eficiente transmisión de peso en fondo y limpieza del pozo.

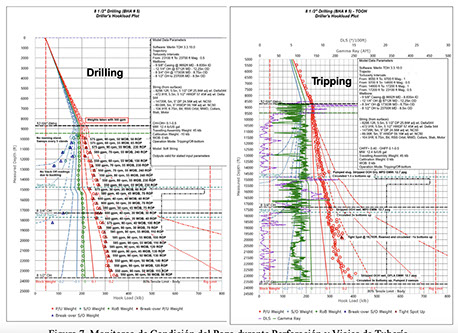

Monitoreo de Condición del Pozo: Permitió al equipo de operaciones supervisar el margen entre las cargas de perforación y los límites operacionales para garantizar una perforación y viajes de tbuería seguros. Esto

también ayudó en la optimización de la perforación al brindar la oportunidad de identificar si se podía aumentar la velocidad de penetración (ROP).

Monitoreo Geomecánico en Tiempo Real: Fue esencial para gestionar el riesgo adicional del proyecto introducido por variaciones en los esfuerzos del subsuelo a lo largo del pozo, especialmente en las secciones en “U”. Este monitoreo permitió realizar ajustes oportunos en las prácticas de perforación y viajes, así como ajustes en MPD y en el peso del lodo cuando fue necesario. La Figura 6 muestra un ejemplo de extracto de un informe diario de monitoreo geomecánico, que ilustra la posición del pozo y los límites esperados de colapso y gradiente de fractura.

Figura 6. Monitoreo de Geomecánica en Tiempo Real (Rose Plot) Mientras se Perfora Pozo Tipo “U”

Monitoreo de vibraciones y viajes cortos planificados: Esto ayudó a mitigar posibles daños en las herramientas de fondo. También se monitoreó la presión en el standpipe fuera de fondo (off-bottom) para evaluar posibles indicios de “wash-outs” en las herramientas causadas por fatiga de la sarta. Es importante destacar el posible efecto perjudicial en las herramientas de fondo al perforar el giro con alta severidad de dog- leg combinada con rotación.

Capacitación: Se capacitó al equipo del rig con las prácticas de perforación en ángulos altos y se implementaron para reducir riesgos y mejorar el desempeño. No se presentaron eventos de pega de tubería durante el proyecto y todas las sartas de revestimiento fueron instaladas según lo planeado.

- Resultados

Los pozos en forma de “U” se entregaron con éxito siguiendo el enfoque descrito en la sección de metodología. La Figura 7 muestra el monitoreo de la condición del pozo durante la perforación y los viajes de tubería en uno de los pozos en “U” ejecutados.

Figura 7. Monitoreo de Condición del Pozo durante Perforación y Viajes de Tubería.

Uno de los logros clave fue la corrida de casing flotado, que requirió una rotación mínima para alcanzar la profundidad total (TD). La Figura 8 muestra una gráfica de arrastre en tiempo real de esta operación, donde la fricción al correr (slack-off drag) coincidió estrechamente con las predicciones del factor de fricción obtenidas mediante análisis de pozos offset. La posición del sub de flotación se optimizó con base en actualizaciones del modelo en tiempo real, lo que contribuyó a una instalación eficiente.

Figura 8. Corrida de Casing Flotado en Pozo Tipo “U”

- Discusión

Uno de los principales desafios durante el proyecto estuvo relacionado con la integridad de las herramientas, especialmente al perforar a través del giro, donde las herramientas de fondo fueron expuestas a altos “bending moment” combinados con rotación, lo que incrementa el riesgo de falla por fatiga. El operador decidió sacar la sarta de perforación una vez finalizado el giro para evaluar la integridad de las herramientas. Evaluaciones y pruebas adicionales de los componentes del BHA determinarían si era posible finalizar toda la sección (trayecto de salida, giro y trayecto de retorno) en una sola corrida. El sistema RSS con Motor Straight entregó

los resultados esperados desde el punto de vista de la dirección, alcanzando las tasas de dog-leg necesarias para realizar el giro.

La limpieza del agujero fue efectiva a pesar de perforar con RPM menores a las óptimas; sin embargo, esto fue mayormente compensado por el control del ROP durante la ejecución del giro en U. El viaje sacando fuera de fondo en elevadores (compensado con MPD) mostró que el agujero estaba en buenas condiciones.

No se registraron incidentes de pega de tubería durante todo el proyecto mientras se perforaba la sección del yacimiento en los múltiples pozos. El monitoreo en tiempo real de la geomecánica permitió evaluar la calidad del agujero desde una perspectiva de estabilidad del pozo. La perforación con MPD jugó un papel importante en mitigar la inestabilidad del agujero al mantener la presión en fondo durante las conexiones y las maniobras de viajes sacando el BHA. Se observaron algunos derrumbes tabulares y blocosos, aunque se atribuyeron a la perforación de cortos intervalos de lutitas con planos de debilidad preexistentes, por lo que no se incrementó el peso del lodo.

La implementación constante de prácticas de perforación en alto ángulo fueron fundamentales para el éxito del proyecto. Las prácticas clave incluyeron ciclos de limpieza en fondo exhaustivos y bien monitoreados, lo que permitió condiciones del agujero que facilitaron la corrida sin problema de revestimiento flotado en elevadores y con mínima rotación. También se identificaron y acondicionaron “stringers” y secciones con altos DLS para reducir el riesgo asociado a restricciones geométricas. Las cuadrillas del Rig fueron receptivas a la capacitación sobre prácticas operativas de bajo riesgo y los miembros clave del equipo estaban alineados en el enfoque para mitigar los riesgos de perforación; como resultado, las prácticas se implementaron de manera consistente.

La optimización del posicionamiento del sub de flotación en el revestimiento flotado tiene una influencia clave en el éxito de la corrida. La corrida de revestimiento en elevadores depende en gran medida de la posición del sub. Una estrategia efectiva fue actualizar diariamente la gráfica de fricción (hookload drag plot) con la trayectoria real perforada, para obtener una idea precisa de la ubicación óptima del sub de flotación antes de la corrida del revestimiento, ya que esto incluso podría proporcionar un margen adicional de peso al bajar (slack-off) en comparación con la posición planificada inicial del sub. A pesar de que algunos pesos de iniciando a mover el casing (breakover slack-off) se acercaron al peso de los bloques del equipo, esto se manejó controlando las velocidades de viaje y llenando la tubería por encima del sub de flotación para proporcionar más peso y ayudar a empujar el revestimiento hacia el fondo.

El pozo en U con mayor profundidad medida en el mundo fue ejecutado exitosamente durante esta campaña. Los modelos muestran que se pueden perforar pozos aún más largos si se sigue este mismo enfoque en el futuro. Aunque este tipo de pozo está ganando popularidad en EE.UU. y ayuda a los operadores a alcanzar sus metas de producción, sería interesante evaluar su aplicabilidad en otras regiones. La implementación de este tipo de perfil de pozo y método de ejecución permite alcanzar la misma longitud de yacimiento con un solo pozo en lugar de dos, o incluso reducir la necesidad de pozos multilaterales más complejos.

- Conclusiones

- Los pozos en forma de “U” son una buena solución para maximizar el potencial de producción en áreas de licencias limitadas en yacimientos de lutitas en EE. UU.; sin embargo, sería beneficioso evaluar otras aplicaciones.

- Se requiere una evaluación detallada de los riesgos de perforación y una comprensión profunda de las cargas frente a los límites durante la perforación y la corrida del revestimiento para ejecutar de manera confiable este tipo de proyecto.

- No se presentarón eventos de pega de tubería o problemas durante la corrida del revestimiento a pesar del alto perfil de riesgo.

- El MPD permitió viajar en elevadores mitigando la inestabilidad del agujero inducida por suabeo, esto ayudó a reducir los tiempos de viaje y los problemas en el agujero.

- El monitoreo de la integridad de las herramientas es fundamental para el éxito debido a los altos “bending stress” sobre los componentes del BHA durante la perforación del giro en “U”.

- Bibliografía

Merzoug, A., Dehdouh, A., Ouadi, H., & Alghawi, Y. (2023). Modeling Horseshoe Wells Performance in Unconventional Plays. https://doi.org/10.56952/igs-2023-0049

- Nomeclatura

AL : Air Lock Sub

BHA: Bottom Hole Assembly

ECD : Equivalent Circulating Density EMW: Equivalent Mud Weight

DIR: Directional DLS: Dog Leg Severity FT: Feet

INC: Inclination LIH: Lost In Hole MM: Mud Motor

MPD: Managed Pressure Drilling MW: Mud Weight

NI: No Information

NPT: Non Productive Time OBT: Off Bottom Torque POOH: Pull Out Of Hole PPG: Pounds Per Gallon RIH: Run In Hole

ROP: Rate of Penetration RSS: Rotary Steerable System SBM: Synthetic Base Mud

Shmin: Minimum Horizontal Stress SHmax: Maximum Horizontal Stress SOFF: Slack-Off Friction Factor TD: Total Depth

US: United States UT: U-Turn

WOB: Weight on Bit

° Degree

" Inches