NOTA TÉCNICA

APLICACIÓN DE TECNOLOGÍA QUÍMICA SURFACTANTE PARA REDUCIR CAUDAL DE INYECCIÓN DE GAS LIFT EN POZOS SHALE OIL

Una prueba piloto con espumante en pozos gas lift del yacimiento Médano de la Mora permitió reducir en un 28% el caudal de gas inyectado. La técnica demostró ser viable para pozos no convencionales con bajo contenido de agua. Menor consumo, mismos niveles de producción.

Por Luciana Masud, María Paz Valderrama (Vista Energy), Joanna Villanova y Jimmy López (PECOM Energía).

La aplicación de productos químicos en la corriente de gas lift es una práctica que se ha vuelto frecuente en los campos petroleros, debido a la combinación de factores operativos como la no disponibilidad de instalaciones apropiadas para una dosificación continua a través de capilares a fondo de pozo, y la necesidad de aseguramiento de flujo o integridad de los activos, dependiendo de cual sea el caso particular.

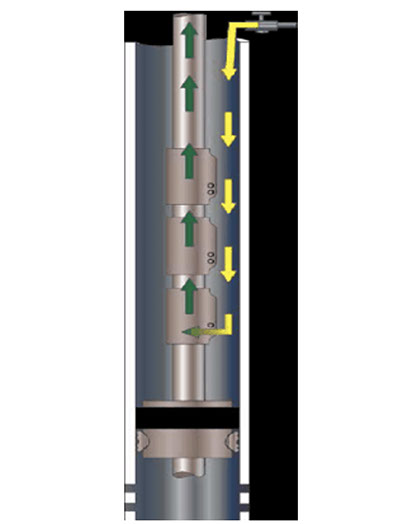

El gas lift es un método de levantamiento artificial en el que se inyecta gas en el fondo del pozo, para reducir la presión hidrostática de la columna de fluido. El gas de inyección es transportado generalmente a través del espacio anular existente entre la tubería de producción y el casing, e ingresa en el flujo de producción a través de una serie de válvulas insertadas en mandriles, tal como se muestra en la figura 1.

Fig, 1- Instalación de gas lift en fondo de pozo

La aplicación de química surfactante o espumantes es habitual en pozos de gas. Facilita el transporte de líquidos hacia la superficie, reduciendo la velocidad crítica de la fase gaseosa. Requiere de la energía del gas producido para facilitar la dispersión de las fases, así como favorecer el espumamiento. Se aplican a través de capilares a fondo de pozo, batcheos puntuales o mediante el uso de barras sólidas aplicadas en la tubería de producción. El sistema capilar implica mayor gasto operativo, y los dos últimos requieren maniobras operacionales que dependen de disponibilidad de recursos.

Sarica et. al (2015) presentan la vialidad del uso de espumantes en pozos de petróleo con gas lift, a través de un ensayo experimental sin aplicación en campo. Dicho trabajo valida que la corriente de gas logra la generación de espuma, lo cual permitió reducir el caudal de gas de inyección como mínimo en un 32%. Martins et. al (2019) muestran ya con prueba de campo en ¿un? pozo de petróleo horizontal que los surfactantes pueden ser inyectados a través de capilar o por caudal de inyección de gas sin cambios significativos en su performance.

En este trabajo se presentan los resultados de aplicar espumantes a la corriente de gas lift en superficie aplicado a pozos horizontales de petróleo no convencional. El éxito de la sinergia de la combinación se presenta como porcentaje de reducción de caudal de gas inyectado.

Ensayo de Laboratorio

Existen métodos normalizados para determinar propiedades de la espuma y evaluar la acción de distintos surfactantes. Básicamente, los métodos consisten en producir el espumamiento de una muestra a la cual se le adiciona una determinada cantidad del agente espumante a evaluar. La espuma puede producirse por medio de la agitación mecánica o bien por soplado de una corriente gaseosa en el seno del líquido (aire, nitrógeno, gas, etc.) a un caudal constante. Este caso de estudio se realizó bajo adaptación de la norma ATSM-D892 “Dynamic Test: Método de Columna/Cilindro”.

El producto químico evaluado es un surfactante del tipo no iónico/anfotérico específico para trabajar en relaciones agua/hidrocarburo volumen/volumen (v/v) bajas de hasta 5 por ciento (%) aproximadamente.

La muestra para utilizar debe representar lo más idóneamente posible las condiciones fluidodinámicas actuales del pozo, específicamente el corte de agua, ya que es factor influyente en la degradación de la espuma. Esto debido a que sus moléculas no son polares y su interacción con los surfactantes es completamente diferente.

El ensayo consiste en espumar una muestra objetivo de 200ml en una columna calibrada (Figura 2), mediante el soplado de una corriente de aire a caudal constante aplicando una concentración seleccionada de espumante.

Fig. 2- Equipo de laboratorio para evaluación de espuma

Las variables para monitorear durante el ensayo son:

I. Formación de espuma cuantificada en segundos para diferentes concentraciones expresadas en parte por millón de volumen (ppmv).

II. Tiempo de ruptura de espuma cuantificada en segundos a la mayor concentración evaluada.

Condiciones de ensayo:

Temperatura ambiente

Muestra de fluido de producción con un 25% v/v agua/hidrocarburo.

Caudal de aire: 5 Lt/min

Blanco: Se verifica que la muestra no tiene residual de aminas o fosfonatos que pudiese interferir con los resultados.

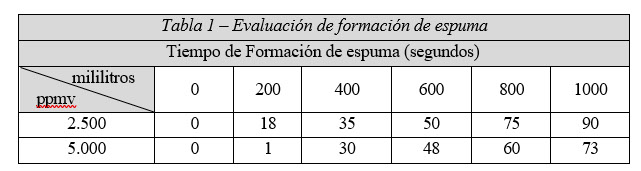

Para la primera etapa se dosificaron concentraciones de 2500 y 5000 ppmv, respectivamente. Dichos resultados se presentan en la tabla 1. Los resultados medidos en tiempo de formación de espuma muestran a la segunda dosis como la más eficiente.

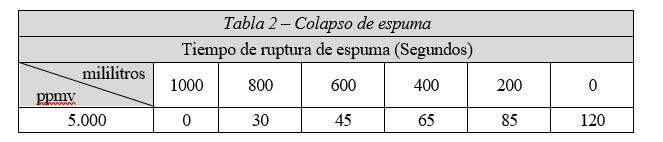

Posteriormente, con la dosis más alta se procedió a evaluar el tiempo de ruptura de espuma sin aplicación de ruptores de espuma o antiespumantes tal como se muestra en la tabla 2. Idóneamente el tiempo de colapso se debe ubicar entre 60 y 240 segundos, lo cual representa una espuma suficientemente estable pero sin generar inconvenientes en equipos de separación. Es importante mencionar que cada caso es particular y debe definirse mediante ensayos en campo en función de variables operativas.

Adicionalmente, se evalúa en laboratorio a través de la norma ASTM D-96 “Determinación de agua y sedimento por centrifugación” si las muestras dosificadas con espumante generan emulsión. Los resultados presentados en la Figura 3 muestran que la dosificación de espumante no genera inconvenientes de emulsión.

Fig. 3- Centrifugación muestra dosificada con espumante

Ensayos de Campo

Puntos por evaluar en el piloto:

Efectividad del espumante en la reducción del caudal de inyección de gas en el sistema gas lift continuo.

Evaluar si la reducción de gas es equivalente a la que se logra con la conversión de gas lift continuo a intermitente.

Mantener la producción de petróleo.

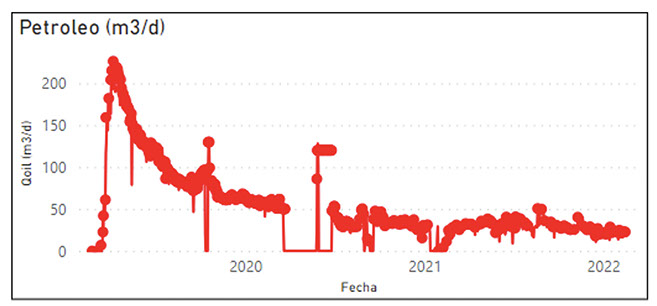

El pozo seleccionado es del tipo horizontal con un diámetro de tubería de producción de 2-3/8”, una longitud de pozo de 5686 m y una profundidad vertical verdadera de 2904m. La instalación de fondo cuenta con 8 mandriles con válvulas de inyección de gas, y una profundidad máxima de punto operativo de inyección en 2801m, la producción previa al periodo de ensayo se detalla en el gráfico 1 donde el periodo con accionamiento de gas lift se ubica posterior al mes de agosto en el 2020.

Gráfico 1 – Producción de petróleo previo a ensayo en campo

El espumante es inyectado directamente en superficie en la corriente de gas lift, y entra en el flujo de gas/líquido dentro de los pozos a través de los mandriles.

Condiciones del ensayo:

Periodo aproximado: 45 días.

Presión en boca de pozo inicial: 12 kg/cm2.

Producción de petróleo: 20m3/d.

Pozo con tratamiento químico inhibidor de parafinas en fondo de pozo a través de capilar en 1200m.

Variables por monitorear:

Caudal de dosificación de espumante.

Presencia de espuma en muestras en superficie.

Caudales de producción, Líquido y Gas.

Presión en boca de pozo.

Caudal de inyección de gas lift.

Equipo requerido:

Equipo dosificador de 1000 Litros.

El ensayo se inicia con una dosis de 150 litros por día, equivalente a 5000ppmv, y paulatinamente se optimiza a 50 litros por día, 2500ppmv en función del caudal de líquido aportado.

Consideraciones:

La producción del pozo ingresa a separadores bifásicos en una TPF (Temporary Production Facility), haciendo crítica la correcta ruptura de espuma.

Los pozos No Convencionales con gas lift, requieren inyección de inhibidor de parafinas en fondo de pozo a través de capilar. Es necesario asegurar la compatibilidad entre los productos químicos aplicados, para garantizar que no se generen emulsiones en el sistema.

Resultados

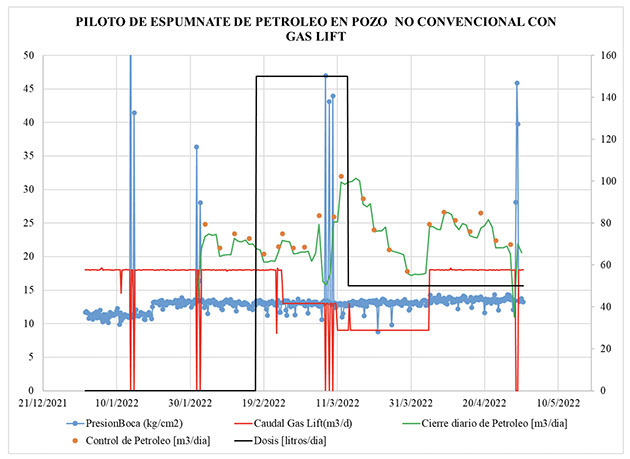

En la figura 3 se observan las variables monitoreadas de producción, la primera etapa con una dosis de 150l/d, y posteriormente con optimización de dosis. Comparando el inicio y final del ensayo, en general la producción de petróleo y la presión se mantuvieron estables. Se registra una disminución en la curva de petróleo en la etapa de optimización de dosificación de espumante.

Fig. 3- Petróleo, presión de boca de pozo, caudal inyectado y

dosis de espumante durante piloto Tratar de aumentar tamaño de letra de las leyendas

Con la dosis de 150litros/día, se redujo el caudal de gas inyectado en un 28% pasando de 18Mm3/d a 13Mm3/d sin pérdida de petróleo. En cambio, con la optimización de 150 a 50 litros/día, se observa una merma de petróleo de hasta un 16%. El pico de producción inicial son post cierres operativos de pozo. El último caso de análisis es con dosis de 150litros/día y el caudal de inyección inicial. No se optimiza el caudal de inyección, pero se observa un incremento de petróleo de hasta 13%.

Una consecuencia no deseada de una dosis elevada de espumante consiste en la estabilización de emulsiones o afectación del desempeño de los separadores, implicando costos operativos asociados. El control de espuma en superficie mediante el uso de una probeta (Figura 4) y un cronómetro es una variable de rutina de seguimiento en tratamientos espumantes. No se observaron formación de emulsiones en el sistema.

Fig. 4- Control de espuma en superficie

Conclusiones

Se valida como ventaja operativa la técnica de aplicación de espumantes a través de corrientes de gas lift, ya que no implica la intervención de pozo para bajada de capilar, o necesidad de recursos adicionales para aplicación de bacheos o barras.

El uso combinado de espumante en una dosis de 5000ppmv más gas lift, permitió la reducción en un 28% del caudal de gas inyectado durante el periodo ensayado. Valor coherente con la bibliografía en el tema.

El uso combinado de espumante en una dosis de 2500ppmv más gas lift, permitió la reducción en un del caudal de gas inyectado, pero con una merma asociada de producción del 16%.

Finalmente, la sinergia de un caudal inyectado optimizado sin espumante, más la adición de espumante, generó un incremento de producción de hasta el 13%.

Se desestima la aplicación de espumantes únicamente para pozos productores de gas, ya que al aplicarse en combinación con el gas de inyección en pozos de petróleo, se logra reducir el caudal de gas necesario para transportar a superficie un mismo volumen de líquido.

Referencias

Sarica, Yuan, Shang, Pereyra, Kouba, 2015, “Feasibility and Evaluation ofSurfactants and Gas Lift in Combination as a Severe-Slugging-Suppression Method”, Paper SPE-170595-PA.

Martins, Marino, Kerem, Guzmán, 2019, “Foam Assisted Gas Lift: The Impact of Different Surfactant Delivery Methods on Oil Well Performance”, Paper SPE-195462-MS.

Bernadiner, 1991, “Foamed Gas Lift”, paper was prepared for presentation at the Production Operations Symposium held in Oklahoma City, Oklahoma, April 7-9, 1991.

Lehrer, Chakraborty, Kuzniarek, 2019, “Application of black oil foamers for slugging mitigation and production enhancement of oil & gas wells”, paper presented at the 14th Offshore Mediterranean Conference and Exhibition in Ravenna, Italy, March 27-29, 2019.

PECOM Energía S.A, s.f, “Sistema de capilar en pozos PQB”.